Обслуживание системы чиллер-фанкойл

К обязательным работам по сервису оборудования жидкостных систем кондиционирования относятся:

- Проверка герметичности жидкостного контура производится путем визуального осмотра на предмет течи.

- Проверка герметичности фреонового контура производится проверкой давления. При падении давления, необходимо определить место утечки, загерметизировать и дозаправить фреоном.

- Проверить уровень масла во фреоновом контуре чиллера.

- Очистить воздушные фильтры фанкойлов и сливное отверстие дренажного трубопровода от грязи и пыли.

- Очистить конденсатор и вентиляторы чиллера от пыли грязи и тополиного пуха.

- Проверить безотказную работу всех гидравлических элементов системы холодоснабжения, в том числе насосов и запорной и регулирующей арматуры. Обязательно произвести очистку фильтров-грязевиков перед циркуляционными насосами.

Производителем оборудования может быть предоставлен более расширенный список работ, согласно которому должен действовать сервисный инженер.

Особенности монтажа и обслуживания наружных и внутренних блоков мультизональных систем VRF и компрессорно-конденсаторных блоков принципиально ничем не отличаются от монтажа жидкостных систем, с отличием лишь в монтаже и заправке системы хладоснабжения фреоном. Данные рекомендации обязательно указаны в технической документации конкретного производителя или инструкциях по эксплуатации.

Сервисное обслуживание холодильных машин

Холодильные машины, как и любая сложная и дорогостоящая техника, требует постоянного контроля и обслуживания. Стоимость замены такой холодильной машины в сотни раз превышает стоимость обслуживания. Стоимость ремонта, в зависимости от поломки, тоже может оказаться немалой.

Чиллеры рекомендуется обслуживать хотя бы 2 раза в год (весна и осень)

Регламент сервисного обслуживания холодильных машин:

Осмотр состояния оборудования на предмет:

- наличия механических повреждении

- проверка креплений, исправности ограждений

- проверка уровня масла в компрессоре

- определения мест утечек хладоносителя, масла

- определения повышенной вибрации вентиляторов, компрессоров

- чистоты поверхности теплообменников конденсатора

- проверка температуры охлаждаемой жидкости на выходе

- контроль давления и температуры на всасывание

- контроль давления и температуры на нагнетании

- контроль давления масла

- проверка основных уставок контроллера

- проверка функционирования подогрева картера

Тестирование:

- режима работы холодильной машины (перегрев, переохлаждение, количество фреона)

- микропроцессора по заводским и установочным параметрам

- работы запорной и регулирующей арматуры.

- работы электродвигателей компрессоров и вентиляторов по нагрузкам и токам на силовых проводах

- приборов автоматики

- масла на кислотность

- датчиков температуры и давления

- проверка напряжения питания

- проверка работы электромагнитных клапанов компрессора и линии хладагента

Регулировка, настройка, дозаправка

- поиск и устранение утечек фреона

- протяжка контактов электрических соединений

- проверка и калибровка датчиков температуры и давления

- проверка и корректировка работы реле протока

- проверка работы силовой коммутирующей аппаратуры

- чистка трубчатого теплообменника механическим или химическим способом

- заправка хладагентом (при необходимости)

Фанкойлы:

- периодический осмотр элементов фанкойла

- контроль температуры воздуха на входе

- контроль температуры воздуха на выходе из фанкойла

- проверка отсутствия утечки теплоносителя из соединений

- осмотр теплоизоляции на предмет повреждений

- чистка фильтра

- контроль напряжения электропитания

- контроль тока потребления электродвигателя вентилятора

- проверка на отсутствие воздуха в фанкойле (выпуск воздуха)

- чистка теплообменника

- промывка поддона и дренажной магистрали

- чистка дренажной помпы и датчика уровня воды

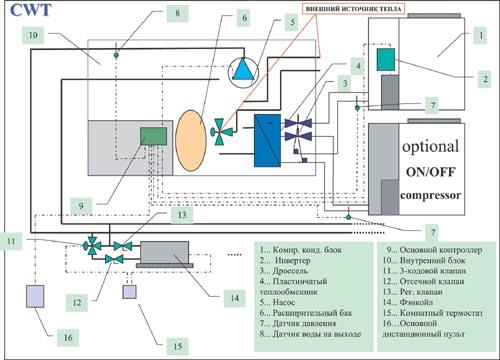

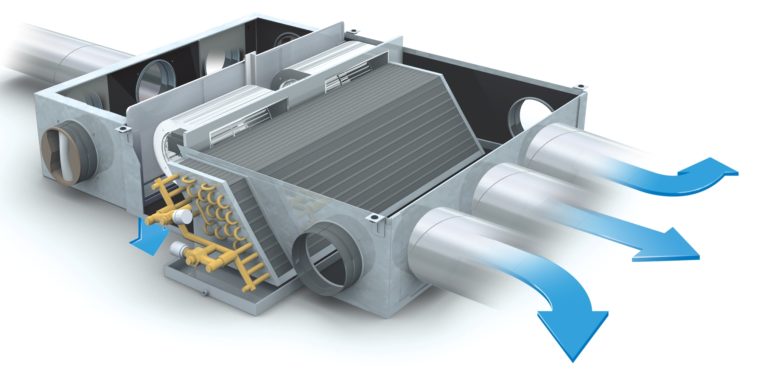

Чиллер (Chiller) – это холодильная машина, которая эксплуатируется в центральных системах кондиционирования. Она охлаждает хладагент (воду или этиленгликоль) и подает его по системе трубопроводов в фанкойлы или приточные установки.

Чиллеры можно разделить на два основных типа:

- чиллер с воздушным охлаждением конденсатора

- чиллер с водяным охлаждением конденсатора

Оба типа холодильных машин могут быть:

- с гидромодулем (встроенной насосной станцией)

- без гидромодуля

- со встроенным конденсатором

- с выносным конденсатором

Фанкойл может быть с одним или двумя теплообменниками.

Фанкойлы с одним теплообменником (двухтрубные) могут или охлаждать или подогревать, в зависимости от температуры поступающего носителя.

Фанкойлы с двумя теплообменниками (четырехтрубные) могут быть подключены и к чиллеру (для охлаждения) и к системе центрального отопления (для обогрева). В зимний период такие фанкойлы могут работать, как батареи.

Система чиллер-фанкойл – преимущество этой системы заключается в том, что фанкойлы можно разместить на значительном расстоянии от чиллера. Длина трассы ограничивается лишь мощностью насосов, а количество фанкойлов – мощностью установки, которая может достигать нескольких тысяч киловатт. При этом температуру, выдаваемую каждым фанкойлом, можно настроить индивидуально.

Абсорбционная холодильная машина (АБХМ) – отличаются значительно экономным расходом электроэнергии. Охлаждение осуществляется за счет не электрической, а тепловой энергии, которая может быть получена от использования водяного пара, сгорания природного газа и др.

АБХМ бывают:

► Бромистолитиевые ( в качестве хладагента используется дистиллированная вода, а в качестве абсорбента – бромид лития)

► Аммиачные (используется аммиак, а в качестве абсорбента – вода)

Наиболее распространен первый вариант АБХМ.

Основные недостатки АБХМ:

- Высокая стоимость

- Большие габариты и вес

- Не везде можно применять

По вопросам ремонта и обслуживания систем чиллер-фанкойл

Стоимость технического обслуживания чиллеров и фанкойлов

| Оборудование | Стоимость обслуживания |

| Чиллер до 250 кВт | 12 000 руб |

| Чиллер 250-500 кВт | 15 000 руб |

| Чиллер свыше 500 кВт | 18 000 руб |

| Диагностика чиллера | от 5 000 руб |

| Фанкойл | от 750 руб |

Первичный выезд инженера происходит бесплатно. Кроме того, мы предложим вам значительные скидки для проведения последующих ТО, а также выгодные условия для заключения договора на длительное обслуживание Вашего климатического оборудования.

Регламент технического обслуживания чиллеров

Системы чиллер-фанкойл существенно отличаются от других видов систем кондиционирования и являются более сложными как в плане монтажа, так и в плане обслуживания, поскольку включают в себя не только контур хладагента, но и водяной контур, имеющий массу своих особенностей. В составе водяного контура присутствуют задвижки, балансировочные краны, фильтра, насосная станция и другие элементы. Для каждого из них требуется выполнить определенные действия.

Основное оборудование систем холодоснабжения – сердце этих систем – это холодильные машины (чиллера). От работы чиллера зависит работа всей системы холодоснабжения, а потому правильная эксплуатация и обслуживание чиллеров – залог долгой и безаварийной работы.

Сервисное обслуживание чиллера помогает продлить срок его службы, снизить износ основных узлов и предотвратить поломки или же свести их к минимуму.

График проведения технического обслуживания чиллеров

| Период проведения | Апрель | Май | Июнь | Июль | Август | Сентябрь | Октябрь |

| Вид работ | ТО-1 | ТО-2 | ТО-2 | ТО-2 | ТО-2 | ТО-2 | ТО-3 |

ТО-1 (расконсервация чиллера)

– Общий осмотр и контроль состояния оборудования, расконсервация, проверка антикорозийных покрытий, проверка состояния трубопроводов и запорной арматуры гликолевого и фреонового контуров, проверка состояния теплоизоляции, проверка плотности гликоля, заправка гликолевого контура.

– Проверка электрических (силовых и управляющих) соединений, очистка и протяжка контактов, проверка сопротивления изоляции моторов (насосов, вентиляторов, компрессора), состояние магнитных пускателей, реле, автоматов защиты.

– Проверка и тестирование гидромодуля, очистка фильтров, замена (при необходимости)

– Проверка состояния наружных поверхностей теплообменников, чистка ламелей пневматическим/гидравлическим способом (при необходимости использование моющих составов), проверка состояния моторов воздушных вентиляторов

– Проверка герметичности трубопроводов и запорной арматуры фреонового контура, проверка давления, дозаправка (до 2-х кг) при необходимости

– Проверка состояния масла (уровень, кислотность)

– Запуск, вывод на технологические параметры, регулировка и настройка рабочих параметров

– Проверка режимов работы моторов (температура, рабочие токи, посторонние шумы, насосов, вентиляторов, компрессора)

– Проверка режимов работы подогревателей картеров компрессоров

– Проверка работы терморегулирующих вентилей, соленоидных клапанов, датчиков температуры и давления, реле протока, датчиков аварийных состояний, анализ перегрева, запись результатов в журнал

– Консультация технического персонала, выдача рекомендаций по правильной эксплуатации оборудования

ТО-2 (ежемесячное техническое обслуживание чиллера)

– Общий осмотр и контроль состояния оборудования, проверка состояния теплоизоляции, антикоррозийных покрытий

– Контроль электрических (силовых и управляющих) соединений, очистка и протяжка контактов, проверка сопротивления изоляции моторов (насосов, вентиляторов, компрессора), состояние магнитных пускателей, реле, автоматов защиты

– Контроль состояния гидромодуля, очистка фильтров

– Контроль состояния наружных поверхностей теплообменников, чистка ламелей пневматическим/гидравлическим способом (при необходимости использование моющих составов), контроль состояния моторов воздушных вентиляторов

– Контроль фреонового контура, проверка давления и количества холодильного агента

– Контроль состояния масла (уровень, тест на кислотность – проводится в июле)

– Контроль режимов работы моторов (температура, рабочие токи, посторонние шумы, насосов, вентиляторов, компрессора)

– Контроль режимов работы подогревателей картеров компрессоров

– Контроль регулировка и настройка технологических параметров

– Контроль работы терморегулирующих вентилей, соленоидных клапанов, датчиков температуры и давления, реле протока, датчиков аварийных состояний, перегрева, запись результатов в журнал

– Консультация технического персонала, выдача рекомендаций по правильной эксплуатации оборудования

ТО-3 (консервация чиллера)

– Общий осмотр и контроль состояния оборудования, проверка состояния теплоизоляции, антикоррозийных покрытий

– Контроль состояния электрических соединений, проверка сопротивления изоляции моторов (насосов, вентиляторов, компрессора), состояние магнитных пускателей, реле, автоматов защиты

– Контроль состояния гидромодуля, состояния наружных поверхностей теплообменников, контроль фреонового контура, проверка давления и количества холодильного агента

– Контроль состояния масла (уровень, тест на кислотность)

– Контроль режимов работы моторов (температура, рабочие токи, посторонние шумы, насосов, вентиляторов, компрессора)

– Контроль работы терморегулирующих вентилей, соленоидных клапанов, датчиков температуры и давления, реле протока, датчиков аварийных состояний, перегрева, запись результатов в журнал

– Слив гликолевого контура, продувка, консервация оборудования.

Обслуживание чиллеров включает в себя и ряд других работ. При этом важно отметить, что все работы должны выполняться грамотными и квалифицированными специалистами. И речь идет не только о том, что опытный специалист не допустит ошибок новичков, но и о том, что по ряду второстепенных показателей он поможет определить потенциально проблемные места и помочь избежать аварий.

Именно поэтому в штате ООО “Пром Климат” собраны ведущие специалисты в области диагностики, обслуживания и ремонта климатической техники.

Обслуживание кранов и задвижек чиллеров

Любой шаровый кран необходимо полностью открывать и закрывать не реже, чем раз в полгода. В противном случае запорное устройство со временем застопорится (“прикипит”), и кран перестанет функционировать. Если учесть, что таких кранов в системе может быть более сотни, и расположены они далеко не всегда на видимых участках с удобным доступом к ним, становится понятной сложность задачи.

Кроме того, открытию/закрытию, доведению до конечных положений подлежат балансировочные краны, задвижки с электроприводом и другая запорно-регулирующая арматура. Причем важно обратить внимание именно на доведение запирающего элемента в конечное положение. С течением времени это становится сделать все сложнее и сложнее: сказывается коррозия, налёт, загрязнения. Однако если добиться установки задвижки в конечное положение (например, полностью перекрыть поток воды) не удается в рамках техобслуживания, то этого не получится сделать и на практике, когда это будет просто необходимо (скажем, перекрыть трубу в случае обнаружения прорыва).

Для задвижек с электроприводом также необходимо проверить работу приводов, четкость сцепления между приводом и запирающим элементом задвижки, убедиться в отсутствии посторонних шумов. С точки зрения автоматики проверяется правильность подаваемых контроллером сигналов для выполнения тех или иных регулирующих воздействий.

Обслуживание насосных станций чиллеров

Ещё большего внимания требуют насосные станции. Во-первых, насосы – в принципе более сложные устройства, требующие ряд собственных проверок (балансировка, шум, измерение потребляемого тока и мощности, проверка изоляции и заземления, очистка от пыли и др.). Во-вторых, насосы работают в системе трубопроводов, в рамках которой должны выдавать необходимый напор при прокачивании заданного расхода воды. При наличии инверторного привода эти настройки могут быть заданы системой автоматики самого насоса. Если же инвертора нет, то требуемые параметры порой приходится выставлять вручную с помощью балансировочных клапанов и линий байпаса.

На ответственных объектах с целью резервирования устанавливаются сдвоенные насосные станции. Соответственно, при проведении технического обслуживания необходимо проверить отработку системой автоматики аварийных ситуаций: включение второго насоса при отключении первого, возврат к работе первого насоса после восстановления его работоспособности. Также выполняется проверка сигнализации и передачи тревожных сообщений. Если проектом заложен режим ротации насосов, то проверяется и сравнивается наработка моточасов для каждого из насосов.

Итоги технического обслуживания систем чиллер-фанкойл

По итогам работ вы получаете акт с перечнем произведенных операций. Кроме того, выдается протокол снятия рабочих параметров и журнал проведения ТО. Также вам могут быть предоставлены рекомендации по дальнейшей эксплуатации холодильного оборудования.

Мы всегда рекомендуем вам сохранять выданные протоколы, так как с течением времени анализ нескольких таких протоколов позволяет увидеть проблемные места в системе и избегать поломок оборудования. Кроме того, протоколы являются индикатором текущей загрузки системы. Соответственно, на их основе вам будет проще формировать требования к модернизации системы, зная её текущее состояние и планируемое изменение тепловой нагрузки.

Как узнать цену и получить коммерческое предложение

Чтобы узнать цену решения для вашего объекта, вы можете:

Основные неисправности чиллеров

“Ввиду технической сложности и различных модификаций данного оборудования не все неисправности могут отображаться на мониторе контроллера, а описание к ним зачастую не полные или обобщенные, поэтому здесь описаны неисправности, о которых контроллер сообщить не может“.

Утечка фреона

Утечка фреона самая распространенная причина неисправности чиллера, специалисты классифицируют ее на две категории: естественная и аварийная.

Естественная утечка

Фреон обладает таким свойством как повышенная текучесть, для разъяснения приведем пример что его молекулы могут с легкостью пройти через чугунную пластину в 5 миллиметров.

Из этого следует общепринятое правило, что допустима естественная утечка фреона может достигать до 15% в год от общего количества заправки.

Естественная утечка может быть на таких узлах как:

- Вентили

- Соединения Rotalock

- Регулирующая арматура

- Резьбовые соединения

- Разборные элементы с прокладками

- Полугерметичные компрессоры

Данной неисправности можно избежать если придерживается правил технического обслуживания по регламенту. Все эти узлы необходимо периодически осматривать и тщательно проверять соответствующим прибором.

Аварийная утечка

Непредвиденную утечку фреона принято называть аварийной, она может произойти в результате износа оборудования, бракованных узлов или в следствии неправильных действий обслуживающего персонала.

Примеры аварийных утечек:

- Сброс фреона через аварийный клапан может произойти в результате повышенного давления

- Утечка в воздушном конденсаторе часто происходит на калачах из медных трубок

- Неправильный монтаж отдельных узлов: компрессор, фильтр, ТРВ и т.д.

- Действие вибрации могут повлечь за собой утечку на узлах, которые подключены медной капиллярной трубкой: ТРВ, манометр.

Утечка в испарителе может произойти в результате размораживания при низкой температуре воды, заводского брака или естественного износа. В результате происходит смешивание двух контуров вода-фреон что является наиболее сложной неисправностью.

Стандартные действия сервисной службы при обнаружении недостаточного количества фреона это опрессовка смесью азота и фреона, данная процедура позволяет быстро обнаружить где именно произошла утечка. Далее составляется АКТ с перечнем неисправностей и предложением о дальнейших действиях.

Низкое давление фреона

Низкое давление фреона может быть вызвана при следующих неисправностях:

- Неисправность или отсутствие регулятора температуры конденсации

- Недостаточное количество протока хладоносителя (вода, рассол) через испаритель

- Неисправность магнитного пускателя вентилятора (чиллер с воздушным охлаждением)

- Неисправен или открыт полностью прессостат подачи воды в конденсатор (чиллер с водяным охлаждением)

- Линия нагнетания (паровая фаза хладагента)

- Неисправность компрессора

- Неисправность регулятора производительности

- Неисправность частотного регулятора

- Низкое напряжение в сети

Высокое давление фреона

Все холодильные агрегаты в том числе и чиллеры оснащены защитой от высокого давление, считывающее устройство обычно устанавливается на линии нагнетании (на выходе из компрессора) это может быть:

- Реле давление с механическим возвратом

- Реле давления с дифференциалом (автоматический возврат)

- Датчик давления (для контроллеров, автоматический или ручной сброс)

Причины повышения давления

Неисправности, повлекшие за собой повышение давления на линии пара (нагнетание), могут быть:

- Загрязнение конденсатора (воздушный, водяной)

- Неисправность ТРВ, EEV, (electronic expansion valves, электронный расширительный клапан)

- Неисправность соленоидного вентиля (установлен перед расширительным клапаном)

- Низкое давление хладоносителя в испарителе (вода или рассол)

- Смешивание двух контуров в испарителе (вода переходит на сторону фреона и закупоривает каналы)

Неисправности компрессоров в чиллере

Линейка холодильных компрессов, которые устанавливаются в чиллер очень широка, компрессоры подразделяются на следующие типы:

- Поршневые герметичные

- Поршневые полугерметичные

- Спиральные

- Ротационные

- Винтовые полугерметичные

Поршневые герметичные

Компрессоры такого типа как правило ремонту не подлежат, поэтому если с напряжением все в порядке, компрессор подлежит замене. Максимум что можно предпринять так это сдать его в представительство производителя для проведения технической экспертизы.

Защитное отключение по перегреву электродвигателя установлено в линейке Maneurop компании Danfoss, при достижении температуры 138 °C аварийное реле отключает контакты с электродов компрессора. Для возврата в исходное положение проходит обычно не мене одного часа, если конечно его не охлаждать принудительно.

При таких симптомах после повторного запуска следует незамедлительно проверить ток на каждой фазе отдельно L1, L2, L3 и сравнить его с характеристикой данной модели.

Причиной перегрева может послужить несколько факторов главный из которых это недостаточное обеспечение охлаждение статора, который в нашем случае охлаждается парами масла и хладагента. Обязательно проверяйте температуру всасываемого газа, это обеспечит должное охлаждение и долгий срок службы.

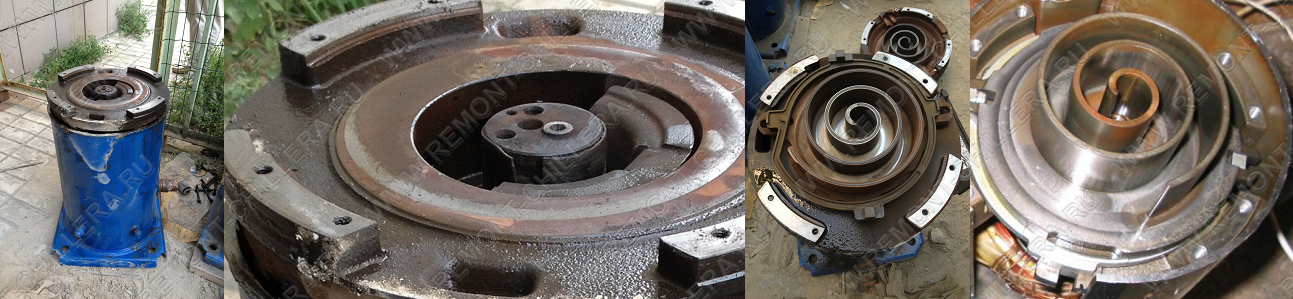

Поршневые и винтовые полугерметичные

Конструкция винтовых и поршневых компрессоров позволяет производить капитальный ремонт и замену рабочих деталей и элементов управления таких как:

- блок управления и защиты

- клапанная доска

- поршневая группа

- винтовую группу

- статор

- подшипники

Перегрев таких компрессоров контролирует микропроцессор INT 69 Kriwan, датчик измеряет температуру статора и в случае превышения допустимого предела приблизительно 140 °C отключает электрическую цепь параллельно посылая сигнал на дисплей чиллера.

Электронный модуль INT 69 SCY Kriwan способен также контролировать последовательность фаз L1-L2-L3, зачастую при внешне произведенных работах к чиллеру подходит напряжение с неправильной последовательностью фаз, в таком случае INT отключает компрессор и посылает аварийный код на терминал.

Диагностику неисправностей компрессоров такого типа проводить довольно сложно поэтому при малейших симптомах неисправности необходимо обратится в сервисный центр по ремонту холодильных компрессоров.

Низкий уровень масла в компрессоре

Качество смазки контролируется блоком управления с встроенным датчиком или дифференциальным реле давления (РКС) которое измеряет разницу между давлением масляного насоса и давлением в компрессоре.

При малейших симптомах недостаточной смазки компрессора советуем незамедлительно изучить данные о компрессоре и его комплектации от производителя, а именно каким образом осуществляется контроль смазки. Только после изучения документации можно будет точно определить неисправность.

Низкий уровень масла в компрессоре чиллера может быть в следующих случаях:

- неисправность масляного насоса

- низкая температура испарения (жидкий хладагент не может поднять пары масла)

- засор теплообменника (низкая температура испарения)

- неисправность ТРВ, EEV (низкая температура на линии всасывания)

- засор масляного фильтра

- низкое качество масла

Заметим, что при утечке фреона некоторое количество масла уходит вместе с фреоном, этого конечно же недостаточно чтобы «бить» тревогу, но если это происходит неоднократно, то советуем проверять уровень масла в смотровом окне.

Влага, (вода) в холодильном компрессоре

Наиболее чревата последствиями неисправность, при которой в холодильный контур попадает вода, утечка в теплообменнике чиллера может повлечь за собой целую цепочку дефектов. Основополагающим всего из чего состоит чиллер является компрессор который всасывает газ вместе с влагой, попавшей в холодильный контур.

При попадании воды в поршневой компрессор происходит разрушение клапана и поршня, далее если статор охлаждается парами масла вода попадает в обмотку статора. В некоторых моделях полугерметичных поршневых компрессоров охлаждение обмотки парами не используется, такие модели более устойчивы к данным испытаниям.

Компрессоры спирального типа создают давление за счет движения спиралей расстояние между ними составляет меньше одной десятой миллиметра при попадании воды движущиеся спирали от резкого охлаждения просто деформируются и заклинивают с «визгом». Практика показывает, что это происходит в считанные секунды, так что спиральный компрессор «вылечить» после попадания воды практически не удаётся.

При обнаружении влаги в контуре чиллера необходимо немедленно отключить питание и закрыть все запорные вентили, далее по инструкции.

Ремонт чиллеров

Для охлаждения крупных помещений невозможно использовать обычные кондиционеры, поэтому для этой цели используются серьёзная климатическая техника под названием чиллер.

Чиллеры (рис. 1) – это холодильные установки промышленного масштаба, которые применяются в системах кондиционирования.

- 1. Где применяются чиллеры

- 2. Особенности планового обслуживания чиллера

- 3. Что можно делать своими силами

- 4. Некоторые нюансы в обслуживании климатической техники

- 5. Что делать если чиллер сломался

Чиллеры применяют совместно с теплообменниками фанкойлами. Системы чиллер-фанкойл применяют для кондиционирования в больших помещениях с высокими потолками, такими как промышленные предприятия, заводские цеха и т.п. В процессе работы, чиллеры могут использовать такие виды теплоносителей как вода и фреон. В основе работы на всех чиллеров лежит один принцип. Теплоноситель в чиллере сжимается с помощью компрессора, затем переходит в газообразное состояние и охлаждается. По специальным коммуникациям охлажденный газ попадает в теплообменники – фанкойлы. Теплообменник охлаждает воздух и теплоноситель обратно возвращается в чиллер.

- Использование чиллеров с теплообменниками фанкойлами имеет ряд существенных преимуществ:

- безопасность использования. Газ находится в чиллере, снаружи здания.

- Возможность большого расстояния между чиллером и фанкойлом;

- Бюджетность;

- возможность использования несколькими за пользователями

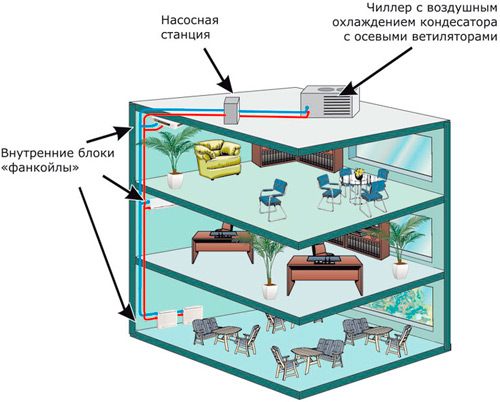

Теплоноситель циркулирует в замкнутом цикле без подачи свежего воздуха, поэтому помещение нуждается в дополнительной вентиляции. По виду теплоносителя чиллеры разделяются на воздушные и водные. Воздушные теплообменники охлаждаются атмосферным воздухом, а водяные очищенной артезианской водой. Более экономичным является воздушный способ охлаждения конденсатора (рис. 2).

Рис. 2 Чиллерная установка

Как продлить безаварийную эксплуатацию чиллера владельцам расскажут специалисты. С таким оборудованием нужно бережно обращаться и проводить профилактику. Плановое обслуживание холодильных установок – чиллеров выполняется при выключенном агрегате. Чиллер (в переводе с английского «охлаждающая машина) – сложное промышленное оборудование. Проводить такие виды работ должны только квалифицированные специалисты. Состояние чиллера нужно постоянно держать под контролем, это поможет избежать серьезных последствий, поломок и неисправностей. Плановое обслуживание заключается в следующих мероприятиях:

- Оценка внешнего состояния, выявление механических повреждений;

- проверка соединений, клемм и креплений;

- контроль давления фреона в холодильном контуре чиллера и при необходимости дозаправка. Низкое давление фреона постепенно приводит к нарушению работы компрессора и его поломке. Так как компрессор дорогостоящая деталь, нужно следить за его состоянием и постоянно контролировать уровень хладагента;

- чистка теплообменника имеет огромное значение. Проводить ее нужно регулярно;

- проверка уровня и кислотности масла. Если уровень масла в компрессоре низкий, это означает, что теплообменник засорился, либо в компрессоре недостаточное количество масла. Эту ситуацию нужно как можно быстрее исправить чтобы она не повлекла за собой неприятные последствия;

- проверка электрических компонентов чиллера.

Несмотря на свою функциональность, чиллерные установки тоже могут выходить из строя. Причины неисправностей происходит в следующих направлениях:

- нарушение в работе электропроводки;

- нарушение работы фреонового контура;

- засорение теплообменника.

Чтобы произвести качественный ремонт чиллера, необходимы специальные знания умения и навыки. Ремонт чиллера включает в себя:

- диагностику и выявление неполадок;

- проверку герметичности контура, в котором циркулирует хладагент;

- проверка контроллера чиллера;

- ремонт и замену деталей.

Диагностирование неисправностей является самым основным моментом чиллер ремонта. От правильного решения зависит дальнейшая работа чиллерная установки. Далее специалисты обязательно проводят очистку основных узлов чиллера: испарительного блока, а также конденсатора чиллера, являющегося важной частьюустановки. Такие виды работ требуют регулярного проведения так как в процессе работы на этих узлах накапливается большое количество загрязнений, что приводит к сбою в работе всей системы. Ещё один важный узел чиллерной установки – это осушительный фильтр. Его обслуживание – обязательная часть профилактических работ. После того как ремонтные работы произведены в полном объеме, производится тестовое испытание работе чиллера.

Обслуживание и ремонт чиллеров: от простого к сложному

Чиллеры для лазерных станков – надежные и простые в эксплуатации приборы, которые можно установить, а затем обслуживать и без привлечения прошедших обучение специалистов. В зависимости от модели, есть определенные тонкости, с которыми вас ознакомят при покупке. В этой статье рассмотрены основные моменты, связанные с обслуживанием и установкой чиллеров из модельного ряда CW 3000, CW 5000, CW 5200.

Проще простого

Чиллеры, использующие в качестве охлаждающего элемента воду, имеют простое устройство, однако есть верный способ вывести их из строя – это включить, не заполнив бак водой. Производители рекомендуют заливать дистиллированную воду, что гарантирует защиту лазерной трубки от загрязнения.

Так как объемы бака сравнительно невелики, и герметичная конструкция препятствует испарению жидкости, то «заправки» хватит надолго. «Переливать» выше рекомендованного производителем уровня не нужно. Если уровень жидкости упадет ниже минимума, то загорится сигнальная лампочка. Такая ситуация требует дополнительных мер – нужно исследовать водный контур, так как возможно наличие протечек и потребуется ремонт чиллера.

Если сигнализация сработала после того, как залита жидкость, то возможны два варианта поломки:

- повреждена водяная помпа, требуется ее заменить;

- жидкость попала на электрическую схему. Излишки влаги следует удалить и не включать прибор до полного высыхания.

Обслуживание для «водных» чиллеров требуется минимальное – один раз в 3-4 недели требуется снять верхнюю крышку и удалить накопившуюся пыль. Это нужно делать, чтобы не снижалась эффективность работы вентилятора.

Установка чиллера CW 3000 требует дополнительного пространства сзади и сбоку аппарата – как минимум 30 см от задней стенки, и не менее 10 см с каждой стороны требуется для того, чтобы вентилятор мог эффективно перенаправить поток подогретого воздуха.

Если чиллер будет находиться в помещении, где температура может опускаться ниже 0°С, то в качестве охлаждающей жидкости рекомендуется заливать антифриз. Если оборудование долгое время не будет эксплуатироваться или требуется его перевезти, то жидкость из бака необходимо слить.

Чиллеры чувствительны к перепадам в сети – напряжение не должно превышать 300В, а рабочий ток 5А. Если предохранитель перегорит, то устройство не будет работать, пока деталь не заменят.

Умные агрегаты

Монтаж чиллера из семейства CW 5000/5200 также не требует специальной подготовки, все что нужно – это последовательно выполнить несложную инструкцию. Главное, чего нельзя допускать – включение с пустым основным баком, также следует проверить правильность подключения шлангов, чтобы водный поток двигался в нужном направлении.

В качестве охлаждающей жидкости можно использовать воду или антифриз, причем в неотапливаемых помещениях незамерзающая жидкость – единственно правильный выбор. Если в контуре охлаждении присутствуют детали, изготовленные из углеродистой стали, рекомендуется использовать антифриз, но можно добавить в воду антикоррозийную присадку.

Первое подключение нередко приводит к срабатыванию сигнализации, свидетельствующей о нарушении потока. Обычно причиной служит не поломка, а наличие пузырьков воздуха в воде, и через некоторое время сигнал исчезает без каких либо дополнительных действий со стороны оператора. Другая частая причина нарушения потока – это перегиб или загрязнение шлангов, препятствующее нормальному движению потока.

Особого внимания требуют места подключения шлангов. Нельзя допускать даже незначительный протечек, при необходимости стыки затягивают хомутами или накладывают изолирующий материал. Если в систему залита жидкость с температурой ниже, чем у воздуха в помещении, то устройство будет находиться в режиме ожидания, а охлаждения не будет. В зависимости от модификации, можно начинать работать с заводскими настройками либо вручную задать температуру, которую будет поддерживать чиллер.

После того, как прибор заработает в штатном режиме, нужно проконтролировать уровень жидкости и при необходимости добавить ее через заливное отверстие. Поддержание оптимального уровня жидкости можно контролировать при помощи сигнала индикатора, который должен быть зеленого цвета. Если загорается красная лампочка, это означает, что жидкости в охлаждающем бачке недостаточно, и прибор будет охлаждать лазерную трубку менее эффективно.

При необходимости слить жидкость из системы охлаждения (а делать это нужно для перевозки или консервации на хранение), следует воспользоваться сливным отверстием. Использовать для откачки помпу запрещается.

Периодическое обслуживание чиллеров должно включать следующие операции:

- очистка сетки фильтра от пыли и других загрязнений (не менее чем раз в месяц);

- проверка целостности водного контура и фреоновых теплообменников;

- замена воды (не менее чем один раз в две недели).

Если вы заметили, что скапливается слишком большое количество конденсата на рубах, следует дополнительно заизолировать их или несколько повысить температуру воздуха в помещении.

Конструкция этих приборов сложнее, чем у CW 3000, поэтому предъявляются более жесткие требования к стабильности электропитания. Скачки напряжения более 250 В или нестандартная частота напряжения могут вывести из строя компрессор хладагента. Чиллер должен быть обязательно заземлен.

Обслуживание и ремонт чиллеров: мы сделаем все на профессиональном уровне

Так как неисправность чиллера может стать причиной выхода из строя лазерного станка, при возникновении неполадок целесообразно обратиться к специалистам.

Наш сервисный центр может взять на себя ремонт обслуживание чиллеров CW 3000, CW 5000, CW 5200. Цены на эту услугу включают затраты на выезд нашего специалиста к вам на объект. На монтаж чиллера цена нашем прайс-листе отдельно не фигурирует, мы выполняем эту работу в рамках комплекса инсталляции лазерного оборудования.

Для многих наших клиентов вопросы технического обслуживания чиллеров удобнее решать собственными силами. Мы проводим обучение персонала в шоу-руме или на производственных площадях заказчика, включая ознакомление с принципами работы, основами ухода за оборудованием.

Если у вас есть вопросы относительно обслуживания или ремонта чиллеров, вы можете задать их нашим специалистам по технической поддержке, обратившись по указанному на сайте номеру.

8 800 350-35-28 — бесплатный звонок

8 495 669-68-49 — Коммерческий отдел

8 495 481-29-53 — Техническая поддержка. Лазерное оборудование

8 495 481-29-73 — Техническая поддержка. Фрезерное оборудование

Адрес: Москва , ул. Уржумская д.4 , территория завода «Бакра», строение 6, 3 этаж . С проходной позвонить для заказа пропуска.

- Каталог

- О компании

- Доставка и оплата

- Галерея

- Техподдержка

- Гарантия

- Статьи

- Истории успеха

- Контактная информация

Мы в социальных сетях:

Лазерные граверы, фрезерные станки с ЧПУ, ударно-гравировальные ювелирные станки, 3д принтеры. Все предложения на ресурсе не являются публичной офертой их стоимость, внешний вид, комплектация и пр., могут быть изменены. Все права защищены.

Для улучшения работы сайта мы используем файлы cookie. Вы всегда можете отключить файлы cookie в настройках браузера.

Техническое и сервисное обслуживание чиллеров и холодильных машин

От корректной работы чиллера зависит качество всей системы кондиционирования в целом. Чтобы продлить срок эксплуатации и обеспечить надежную, безотказную работу оборудования, необходимо своевременно проводить техническое обслуживание чиллеров в соответствии с рекомендациями производителя. Компания HTS имеет в штате специалистов, которые регулярно проходят необходимое обучение на заводе в Гамбурге и готовы осуществить техническое обслуживание чиллеров STULZ на объекте любой сложности.

Перечень работ по обслуживанию

Внешний осмотр и общая проверка узлов

Сервис холодильных машин начинается с визуальной проверки на отсутствие внутренних повреждений. Затем проводят внутреннюю очистку и проверяют все узлы на отсутствие повреждений. После общего осмотра специалист должен сделать полную проверку контуров охлаждения, электрики и автоматики и воздушного конденсатора по следующему перечню.

Обслуживание холодильного контура

- Проверка герметичности и уровня масла в компрессоре;

- контроль работы подогрева картера компрессора;

- при необходимости регулировка холодильного контура, дозаправка хладагентом, замена ниппелей и теплоизоляции (материал заказчика);

- оценка настройки работоспособности ТРВ;

- проверка индикатора влажности и фильтра-осушителя;

- проверка подогрева испарителя при наличии;

- осмотр целостности изоляции хладонопроводов;

- измерение параметров холодильного контура и рабочего тока компрессора;

- тестирование срабатывания приборов защиты хладонового контура;

- настройка показания всех датчиков давления и температуры в чиллере при необходимости;

- настройка установок температуры теплоносителя по проекту, а также выход на фрикулинг согласно техническому листу подбора оборудования;

- замер рабочего тока насоса;

- проверка герметичности водяного контура.

Обслуживание электрики и автоматики

- Тестирование кабельных соединений на прочность и отсутствие повреждений;

- подтягивание электрических контактов, креплений и соединений;

- осмотр защитного и коммутационного оборудования, а также установок контроллера, при необходимости корректировка данных;

- комплексная проверка функционирования модуля во всех эксплуатационных режимах;

- проверка подогрева электрического щита чиллера и электрического подогрева воздушного контура.

Обслуживание воздушного конденсатора

- Очистка теплообменника конденсатора при помощи мойки высокого давления типа «Керхер» с применением специальных химических средств;

- очистка корпусов от загрязнений;

- проверка крепления приборов автоматики, устранение дефектов;

- осмотр электродвигателей вентилятора, замер рабочего тока, очистка от загрязнений, проверка правильности вращения;

- протяжка резьбовых соединений крепления;

- подтягивание электрических контактов и соединений;

- осмотр исправности оснований воздушных конденсаторов;

- проверка работы прессостатов и при необходимости регулировка согласно инструкции завода-изготовителя.

От чего зависит стоимость

Сервисное обслуживание холодильных машин – гораздо более трудоемкий процесс, по сравнению с обслуживанием обычных кондиционеров, из-за гораздо более сложной конструкции. Нужно обслужить не только узлы самой холодоснабжающей машины, но и насосное оборудование, запорную арматуру, измерительные приборы, фанкойлы, трубопроводные контуры и другое оборудование. Для выполнения сервисных работ необходимо привлекать только сертифицированных специалистов, ведь только они смогут корректно оценить стоимость проведения технических работ, исходя из технического состояния оборудования, индивидуальных особенностей эксплуатации конкретного объекта и требуемой периодичности ремонтных и профилактических мероприятий. Цена на работы по обслуживанию чиллеров рассчитывается для каждого объекта индивидуально и зависит:

- от мощности холодильной машины – до 50 кВт или выше;

- режимов работы оборудования;

- атмосферных загрязнений;

- климатических условий;

- срока эксплуатации и состояния чиллера.

Сроки проведения регламентных работ обычно указаны в документации на оборудование. Как правило, все производители рекомендуют проводить обслуживание ежеквартально. Есть ряд работ, которые сервисный инженер должен выполнять еженедельно. Например, он должен контролировать параметры давления и конденсации, а также измерять напряжение сети. Кроме того, перед началом сезонной эксплуатации обычно проводят расширенное обслуживание, а по окончании оборудование консервируют.

Обслуживание чиллеров

Обслуживание чиллеров

Чиллер – основной элемент любой современной системы кондиционирования. Устанавливаются такие холодильные агрегаты на крупных предприятиях, в торговых комплексах и офисах. Рассчитаны чиллеры на продолжительный срок эксплуатации. Но, как любое другое сложное оборудование, такие установки нуждаются в регулярном сервисном обслуживании.

Компания HiRef много лет осуществляет сервисное обслуживание чиллеров с полным соблюдением технического регламента производителя оборудования. Такой подход позволяет обеспечить бесперебойную работу техники, а также продлить ее срок службы.

В нашей компании работают настоящие профессионалы, хорошо знающие специфику работы и особенности современных агрегатов охлаждения. Поэтому сотрудничество с нашей компанией позволит избежать дорогостоящего ремонта. Ведь техническое обслуживание чиллеров включает мониторинг рабочих параметров устройства, что значительно снижает риск поломок.

Периодичность технического обслуживания

Сервисное обслуживание чиллера представляет собой сложный технологический комплекс работ. Успешность мероприятия зависит от профессионализма специалистов, которые его проводят. Периодичность таких процедур напрямую зависит от условий эксплуатации сложного оборудования.

Как правило, рекомендуемые сроки проведения комплекса работ указывается в технической документации. Оптимальная частота обслуживания агрегатов охлаждения систем кондиционирования крупных предприятий и административных помещений – один раз в квартал.

Что входит в комплекс работ по техническому обслуживанию

Весь комплекс работ по техническому обслуживанию чиллеров направлен в первую очередь на оценку работоспособности оборудования. С этой целью проводятся следующие процедуры:

- сначала осуществляется общий осмотр агрегата и его отдельных элементов;

- измеряются различные параметры;

- происходит замена расходных материалов;

- проверяется состояние гидромодуля;

- проводятся работы по предотвращению поломок установки;

- производится очистка конденсатора от пыли и грязи;

- контролируется уровень масла;

- уделяется внимание повышению энергетической эффективности во время эксплуатации системы холодоснабжения.

Техническое обслуживание чиллера направлено на увеличение эксплуатационного срока службы дорогостоящего оборудования. Данные виды работ включают сезонные: консервация или расконсервация, так и регламентные.

Важные моменты

При выполнении любых видов работ, связанных с техническим обслуживанием оборудования в целом или отдельных элементов, важно регистрировать и сохранять данные проводимых измерений. Ведение такой документации позволит регулярно проводить своего рода сравнительный анализ. Что, в свою очередь, поможет выявить неисправность на самой ранней стадии. Благодаря такому подходу, можно в дальнейшем избежать дорогостоящего ремонта или полного выхода из строя оборудования.

На заметку! Для сбережения результатов мониторинга следует выделить отдельный журнал.

Специалисты компании “HiRef”, проводящие сервисное обслуживание чиллеров, хорошо знают специфику оборудования на каждом объекте. Необходимо понимать, что частая смена подрядчиков может привести к потере ценной информации. Результат такой ситуации – утрата контроля над вверенным оборудованием. Поэтому при заключении соглашения с клиентами наша компания обязательно оговаривает вопрос ведения документации по эксплуатации установок, а также предварительной диагностике оборудования.

Консервация и расконсервация

Выше уже упоминалось о важности проведения таких работ на системах хладоснабжения. Необходимость работы кондиционеров обычно обостряется в жаркое время, но зимой такое оборудование простаивает. Поскольку основным холодоносителем является вода, осенью вместе со снижением температуры повышается риск, ее замерзания. Это может привести к полной разморозке всей системы, если вся вода превратится в лед.

Избежать катастрофических последствий поможет ежегодная консервация и расконсервация чиллеров.

Наши специалисты обладают необходимым опытом для проведения таких работ. Перед консервацией оборудования мы выполняем все предусмотренные руководящими документами операции:

- общий осмотр системы;

- контроль электрических цепей;

- оценка состояния гидравлического контура и арматуры;

- проверка работы автоматики.

Перед консервацией оборудования обязательно проверяется уровень масла, и производится слив воды из наружного контура. После этого продуваются трубы теплообменника, а потом система заполняется азотом. Эти комплексные меры сведут к минимуму не только риски размораживания системы, но снизят вероятность появления ржавчины.

Перед новым летним сезоном проводится расконсервация систем хладоснабжения:

- наружный контур заполняется хладоносителем, и проверяется на герметичность;

- снова проверяется работа всех задействованных силовых соединений и арматуры;

- производится проверка контрольно измерительных приборов;

- проходит диагностику автоматика;

- меняются старые (отработанные) фильтры;

- очищаются поверхности всех загрязненных теплообменников снаружи.

Хотя на первый взгляд работы по консервации и последующей поэтапной расконсервации кажутся идентичными, эти процесс отличаются. Ведь после зимней консервации система хладоснабжения вводится в штатный режим работы. Продолжительность этого периода определяется климатическими условиями. Причем во время активной работы системы сервисное обслуживание чиллеров должно проводиться регулярно, согласно заранее составленному графику.

Какими последствиями грозит отсутствие сервисного обслуживания

Многие руководители предприятий в стремлении сэкономить пользуются разовыми услугами разных подрядчиков. Но такое эпизодическое обслуживание скорей нанесет ущерб, чем будет полезным для технического состояния оборудования. Здесь уместно вспомнить пословицу о том, что скупому придется заплатить дважды за одну и ту же работу. Ведь в случае некачественного выполнения комплекса работ по техническому обслуживанию чиллерной установки повышается риск развития таких сбоев в системе:

- протечка масла;

- сокращение эксплуатационного ресурса двигателя;

- утечка фреона;

- снижения качества охлаждения;

- появление механических повреждений;

- загрязнение теплообменника, что приведет к повышению температуры конденсации;

- поломка компрессора по причине преждевременного износа.

Это далеко не полный список проблем, которые могут появиться, если техническое обслуживание чиллеров будет осуществляться нерегулярно. Но самые катастрофические последствия грозят в том случае, если обслуживание такой сложной техники доверить людям, не имеющим опыта работы.

Преимущества сотрудничества с компанией “HiRef”

Наша компания специализируется на серийном производстве оборудования. Поэтому наши специалисты готовы создавать индивидуальные решения с учетом конкретных особенностей объекта. Производство хладосистем соответствует всем европейским стандартам качества и безопасности. Этот факт подтверждается наличием сертификатов. Своим клиентам мы гарантируем:

- Профессиональное сопровождение на всех этапах эксплуатации оборудования: от разработки проекта до ввода устройства в эксплуатацию.

- Регулярное сервисное обслуживание по графику.

- Предотвращение развития аварийных ситуаций.

- Надежную работу агрегата.

- Исключение незапланированных затрат на ремонт.

После окончания срока сервиса специалисты нашей компании предоставляют клиенту журнал ТО и все протоколы контроля рабочих параметров.

Специалисты компании HiRef всегда готовы развивать плодотворное сотрудничество. При этом они всегда находят оптимальное и сбалансированное решение в отношении затрат клиента. Наша главная задача – устранение любых проблем клиентов, независимо от уровня их сложности.

Причины доверять нам

Компания HiRef много лет успешно работает на рынке услуг. За эти годы нашим специалистам удалось накопить технические знания, а также обрести постоянных партнеров. Сегодня оборудование HiRef установлено на крупнейших объектах в разных странах мира. Мы предлгаем клиентам уникальную линейку современного оборудования для создания комфортного микроклимата в помещениях, где предъявляются высокие требования к температурному режиму. Для сотрудничества с нами есть много веских причин:

- мы гарантируем создание индивидуальных проектов;

- наши специалисты проведут полный цикл тестов при введении техники в эксплуатацию;

- компания берет на себя документальное оформление;

- мы даем гарантию на бесперебойную работу оборудования;

- работы по сервисному обслуживанию наши профессионалы обязуются проводить в строго указанные сроки.

- выполняют техническое обслуживание чиллеров только опытные специалисты.

Все подробности можно узнать связавшись с нашим специалистом – контакты есть на сайте. Сотрудничество с компанией HiRef – это всегда обоюдовыгодное решение. Наши профессионалы гарантируют своевременное и качественное выполнение всех видов работ. Ведь мы знаем, что в будущем продукция нашей корпорации обязательно станет эталоном качества на рынке кондиционированных установок.

Обслуживание системы чиллер-фанкойл

Обслуживание системы чиллер-фанкойл «ЕвроХолод» реализует на вашем объекте «под ключ». По вопросам, связанным с обслуживанием, звоните по телефону +7(495) 745-01-41 .

Чтобы получить коммерческое предложение, напишите запрос на e-mail или отправьте быструю заявку

Что такое система чиллер фанкойл, и как она работает

Система чиллер фанкойл представляет собой такую систему кондиционирования воздушных потоков, в которой циркулирует не стандартный газ-хладагент, а специальная незамерзающая жидкость. Охлаждение устройства обеспечивается холодильной установкой, предназначенной для поддержания необходимого температурного режима указанной жидкости.

Охлаждение обеспечивается специальной холодильной установкой.

Чиллер является обыкновенным кондиционером, но принцип его работы заключается в том, что через испаритель проходит не газообразное вещество, а вода. Данная жидкость подаётся к фанкойлам посредством системы трубопроводов. Работа фанкойлов, расположенных в кондиционируемых помещениях, аналогична работе узлов сплит-систем.

Фанкойл может быть установлен на довольно значительном расстоянии от чиллера. Значение указанной величины зависит исключительно от мощности насосов. Количество фанкойлов, которые являются составляющими элементами системы кондиционирования, определяется лишь мощностью чиллера. Соединение чиллера с фанкойлами выполняется посредством водопроводных труб, что несколько снижает цену всей системы.

Фанкойл или вентиляторный доводчик, как именует данную конструкцию ГОСТ, представляет собой устройство, которое предназначено для приёма охлаждающего носителя, коим может быть либо вода, либо специальная незамерзающая смесь. Также в список задач аппарата входит рециркуляция и охлаждение воздушных масс в кондиционируемом помещении.

По сути, данное устройство, не без помощи, имеющегося внутри него, вентилятора, должно осуществлять смешивание внутреннего и наружного потоков воздуха, с последующим перемещением этой смеси в предписанном направлении. Кроме того, указанная газообразная смесь должна проходить специальную обработку, которая выполняется при помощи центрального кондиционера. Однако данные функции не обеспечиваются в силу того, что системы чиллер фанкойл не оборудованы центральным кондиционером.

Регламент технического обслуживания чиллеров

Системы чиллер-фанкойл существенно отличаются от других видов систем кондиционирования и являются более сложными как в плане монтажа, так и в плане обслуживания, поскольку включают в себя не только контур хладагента, но и водяной контур, имеющий массу своих особенностей. В составе водяного контура присутствуют задвижки, балансировочные краны, фильтра, насосная станция и другие элементы. Для каждого из них требуется выполнить определенные действия.

Основное оборудование систем холодоснабжения – сердце этих систем – это холодильные машины (чиллера). От работы чиллера зависит работа всей системы холодоснабжения, а потому правильная эксплуатация и обслуживание чиллеров – залог долгой и безаварийной работы.

Сервисное обслуживание чиллера помогает продлить срок его службы, снизить износ основных узлов и предотвратить поломки или же свести их к минимуму.

В техническое обслуживание чиллеров входит: Общий осмотр и контроль состояния оборудования, расконсервация, проверка антикорозийных покрытий, проверка состояния трубопроводов и запорной арматуры гликолевого и фреонового контуров, проверка состояния теплоизоляции, проверка плотности гликоля, заправка гликолевого контура.

ТО-1 (ежемесячное техническое обслуживание чиллера)

– Общий осмотр и контроль состояния оборудования, проверка состояния теплоизоляции, антикоррозийных покрытий

– Контроль электрических (силовых и управляющих) соединений, очистка и протяжка контактов, проверка сопротивления изоляции моторов (насосов, вентиляторов, компрессора), состояние магнитных пускателей, реле, автоматов защиты

– Контроль состояния гидромодуля, очистка фильтров

– Контроль состояния наружных поверхностей теплообменников, чистка ламелей пневматическим/гидравлическим способом (при необходимости использование моющих составов), контроль состояния моторов воздушных вентиляторов

– Контроль фреонового контура, проверка давления и количества холодильного агента

– Контроль состояния масла (уровень, тест на кислотность – проводится в июле)

– Контроль режимов работы моторов (температура, рабочие токи, посторонние шумы, насосов, вентиляторов, компрессора)

– Контроль режимов работы подогревателей картеров компрессоров

– Контроль регулировка и настройка технологических параметров

– Контроль работы терморегулирующих вентилей, соленоидных клапанов, датчиков температуры и давления, реле протока, датчиков аварийных состояний, перегрева, запись результатов в журнал

– Консультация технического персонала, выдача рекомендаций по правильной эксплуатации оборудования

ТО-1 (консервация чиллера)

– Общий осмотр и контроль состояния оборудования, проверка состояния теплоизоляции, антикоррозийных покрытий

– Контроль состояния электрических соединений, проверка сопротивления изоляции моторов (насосов, вентиляторов, компрессора), состояние магнитных пускателей, реле, автоматов защиты

– Контроль состояния гидромодуля, состояния наружных поверхностей теплообменников, контроль фреонового контура, проверка давления и количества холодильного агента

– Контроль состояния масла (уровень, тест на кислотность)

– Контроль режимов работы моторов (температура, рабочие токи, посторонние шумы, насосов, вентиляторов, компрессора)

– Контроль работы терморегулирующих вентилей, соленоидных клапанов, датчиков температуры и давления, реле протока, датчиков аварийных состояний, перегрева, запись результатов в журнал

– Слив гликолевого контура, продувка, консервация оборудования.

Регламент сервисного обслуживания холодильных машин:

Осмотр состояния оборудования на предмет:

- наличия механических повреждении

- проверка креплений, исправности ограждений

- проверка уровня масла в компрессоре

- определения мест утечек хладоносителя, масла

- определения повышенной вибрации вентиляторов, компрессоров

- чистоты поверхности теплообменников конденсатора

- проверка температуры охлаждаемой жидкости на выходе

- контроль давления и температуры на всасывание

- контроль давления и температуры на нагнетании

- контроль давления масла

- проверка основных уставок контроллера

- проверка функционирования подогрева картера

- режима работы холодильной машины (перегрев, переохлаждение, количество фреона)

- микропроцессора по заводским и установочным параметрам

- работы запорной и регулирующей арматуры.

- работы электродвигателей компрессоров и вентиляторов по нагрузкам и токам на силовых проводах

- приборов автоматики

- масла на кислотность

- датчиков температуры и давления

- проверка напряжения питания

- проверка работы электромагнитных клапанов компрессора и линии хладагента

Регулировка, настройка, дозаправка

- поиск и устранение утечек фреона

- протяжка контактов электрических соединений

- проверка и калибровка датчиков температуры и давления

- проверка и корректировка работы реле протока

- проверка работы силовой коммутирующей аппаратуры

- чистка трубчатого теплообменника механическим или химическим способом

- заправка хладагентом (при необходимости)

- периодический осмотр элементов фанкойла

- контроль температуры воздуха на входе

- контроль температуры воздуха на выходе из фанкойла

- проверка отсутствия утечки теплоносителя из соединений

- осмотр теплоизоляции на предмет повреждений

- чистка фильтра

- контроль напряжения электропитания

- контроль тока потребления электродвигателя вентилятора

- проверка на отсутствие воздуха в фанкойле (выпуск воздуха)

- чистка теплообменника

- промывка поддона и дренажной магистрали

- чистка дренажной помпы и датчика уровня воды

Профилактические процедуры

Независимо от типа, обслуживание фанкойлов представляет собой стандартную процедуру, в которую входит ряд манипуляций, включая чистку фильтров, а также замену фильтрующих элементов, в случае необходимости. Также регулярно должна производиться замена наполнения радиатора.

Кроме того, существует ряд профилактических процедур, выполнение которых направлено на обеспечение стабильной и бесперебойной работы данного оборудования:

- внешний осмотр с одновременной проверкой состояния всех крепежей и соединений;

- замер линейного и фазного напряжения;

- оценивание работы пульта управления;

- определение уровня функциональности дренажной системы;

- замер силы тока, проходящего через электросиловые элементы;

- проверка работоспособности вентилятора;

- оценивание рабочего состояния цепей;

- осуществление обработки радиатора с целью предотвращения скопления на нем нежелательной микрофлоры.

Чтобы оборудование сохраняло свою работоспособность как можно дольше, и ремонт фанкойлов не приходилось делать слишком часто, их эксплуатация должна производиться при температуре не ниже +10 градусов.

Необходимо помнить, что несвоевременное либо некачественное обслуживание систем чиллер фанкойл негативно сказывается на эффективности их работы, может вызвать возникновение неприятного запаха в помещении, а также непредвиденное и внезапное отключение устройств. Выполнение всех операций должно осуществляться высококвалифицированными специалистами, обладающими достаточным опытом обращения с подобного рода оборудованием и способными легко справиться с любой проблемой.

Преимущества системы кондиционирования чиллер-фанкойл

Современная система чиллер-фанкойл зарекомендовала себя с отличной стороны и становится одним из самых востребованных решений при организации эффективной вентиляции и кондиционирования зданий и помещений. Неудивительно, ведь преимущества системы по сравнению с другими вариантами очень убедительны и вот некоторые из них:

Неограниченная протяженность трубопроводов, определяемая исключительно мощностью чиллера. Устанавливая высокомощную насосную станцию, можно установить чиллеры и фанкойлы на достаточно большом удалении друг от друга (длина магистрали может доходить до нескольких сотен метров), без потери эффективности и производительности обслуживания.

Минимум места для монтажа агрегатов. Даже для большого здания будет достаточно одного производительного чиллера, который никоим образом не повлияет на эстетичность внешнего вида здания и избавит от необходимости устанавливать большое количество внешних блоков.

Бюджетная стоимость разводки. В системе чиллер-фанкойл для передачи охлажденной жидкости задействуют не медные соединения (как в случае с фреоновыми системами), которые стоят довольно дорого, а стандартные водопроводные трубопроводы и запорная арматура.

Безопасность в повседневном использовании. Большим плюсом к безопасности является то, что все летучие газы находятся внутри чиллера, а он, в свою очередь, чаще всего размещается на открытом воздухе или в подвальном помещении. Риск утечки минимален, что позволяет говорить практически о полной безопасности людей.

Отличная адаптивность. Каждый пользователь помещения может выставлять индивидуальные температурные настройки и регулировать их по своему усмотрению. Кроме того, монтаж установок можно производить без остановки всей системы, в отличие от стандартных фреоновых систем.

В заключении

Современный рынок климатической техники сегодня переполнен огромным количеством предложений, однако, не рекомендуется выполнять подбор оборудования к системе чиллер-фанкойл и монтаж самостоятельно. Только профессиональные специалисты с практическими знаниями и опытом в этой сфере помогут организовать эффективную и безопасную работу оборудования.

Чиллер-фанкойл: принцип работы

Чиллер-фанкойл представляет собой универсальную систему, позволяющую поддерживать комфортную температуру в любом помещение вне зависимости от времени года: летом система охлаждает воздух, а зимой – нагревает. Чиллер-фанкойл позволяет поддерживать необходимые климатические условия в зданиях любого типа, площади и этажности.

Принцип работы самого примитивного устройства при этом выглядит следующим образом: в зависимости от поставленной задачи в конкретный момент времени радиатор доводчика обеспечивает перемещение жидкости заданной температуры, за счет чего происходит охлаждение или нагрев воздушного пространства вокруг данного элемента. В то же время установленный вентилятор обеспечивает передачу воздушных потоков в помещение.

В более сложных устройствах доводчики обеспечивают смешение воздуха, находящегося в помещении, с наружным, который подается с помощью расположенного на улице кондиционера. Доводчик при этом способствует поддержанию необходимого температурного режима носителя, пропускаемого через радиатор, а процесс нагрева или охлаждения воздуха осуществляется в непрерывном режиме. Но так как необходимости в непрерывной работе системы нет, разработчики дополняют ее специальными обходными трубопроводами с термоэлектрическим приводом и вентилями.

Во время работы на радиаторе устройства неизбежно скапливается конденсат, для удаления которого предусмотрен специальный приемный лоток. Из сборника влага удаляется с помощью дренажного насоса, к которому присоединен поплавковый клапан. Впоследствии влага отправляется в приемную трубу и выводится через канализацию.

Разновидности систем чиллер-фанкойл

Современной промышленностью выпускаются самые разнообразные чиллеры, диапазон мощностей которых варьируется от 5 до 9000 киловатт, что дает возможность использовать их для кондиционирования как небольших коттеджей, так и многоквартирных домов.

Современной промышленностью выпускаются самые разнообразные чиллеры, диапазон мощностей которых варьируется от 5 до 9000 киловатт, что дает возможность использовать их для кондиционирования как небольших коттеджей, так и многоквартирных домов.

Система кондиционирования чиллер фанкойл может подразделяться на виды в зависимости от следующих признаков:

- Типа охлаждения конденсатора – с воздушным либо водяным охлаждением. Воздушное реализовано на основе того же принципа, что и в бытовых кондиционерах, когда происходит обдувание конденсатора потоком воздуха от вентилятора. Водяное обеспечивается за счет охлаждения конденсатора проточной водой. Второй вариант более выгоден с точки зрения материальных затрат, и имеет меньшие габариты.

- Наличия режима обогрева – с использованием теплового насоса, позволяющего осуществлять нагрев теплоносителя, либо без него.

- Конструктивного исполнения – с конденсатором встроенного либо выносного типа. Чиллеры, оборудованные воздушным охлаждением, могут иметь моноблочное исполнение (конденсатор встроен) либо оснащаться выносным конденсатором. Первый вариант является автономной холодильной машиной, которая соединяется исключительно с трубопроводами от насосной станции. Во втором варианте конденсатор имеет вид отдельного блока, что дает возможность осуществлять установку чиллера в помещении, а конденсатор выносить за его пределы. Это положительно сказывается на работоспособности чиллера, упрощает его обслуживание, увеличивает надежность. Также подобное решение позволяет применять вместо дорогостоящей незамерзающей жидкости обычную воду.

- Моноблочные чиллеры , имеющие воздушное охлаждение, могут оснащаться осевым либо центробежным вентилятором. Осевые обходятся дешевле, однако генерируют малый воздушный напор, поэтому их установка производится исключительно на открытом месте. Центробежные же обеспечивают создание более мощного воздушного напора, поэтому могут устанавливаться в помещении, забирая и выбрасывая наружный воздух посредством воздуховодов.

Фанкойлы подразделяются на виды главным образом в зависимости от способа установки:

- Настенные.

- Напольные.

- Потолочные.

Наиболее популярными являются потолочные, монтаж которых осуществляется в ячейках на подвесном потолке.

Мы – профессиональная инжиниринговая проектно-монтажная компания. На нашем сайте Вы можете получить коммерческое предложение и найти необходимую информацию.

Обслуживание системы чиллер-фанкойл «ЕвроХолод» реализует на вашем объекте «под ключ». По вопросам, связанным с обслуживанием, звоните по телефону +7(495) 745-01-41 .

Чтобы получить коммерческое предложение, напишите запрос на e-mail или отправьте быструю заявку

- Системы кондиционирования

- Сервисное обслуживание системы кондиционирования

- Обслуживание бытовых кондиционеров (сплит систем)

- Стоимость обслуживания мульти сплит-систем

- Обслуживание мультизональных VRF и VRV систем

- Обслуживание центральных кондиционеров

Получить коммерческое предложение

Получите коммерческое предложение по вашему объекту, отправив сейчас быструю заявку.

Опишите кратко суть задачи:

Группа компаний «ЕвроХолод» готова реализовать комплексные решения по устройству внутренних инженерных систем и сетей зданий. Мы предоставляем гарантию на купленную у нас технику и все монтажные работы!

Ждем Вашего звонка по телефону: +7(495) 745-01-41

О компании , Отзывы , Наши объекты , Контакты

Отправить запрос и получить коммерческое предложение