Как крепить поликарбонат?

Монтаж поликарбоната

Конец 20 века для России ознаменовался активным проникновением в быт передовых западных технологий. Одной из таких технологий в строительстве стало внедрение поликарбоната, на голову превосходящего все ранее известные прозрачные листовые материалы.

Имея светопропускаемость и защиту от ультрафиолета на уровне стекла, этот материал обеспечивает удвоенную механическую прочность к постоянным нагрузкам и двухсоткратную противоударную прочность. Легкость и высокая вязкость, свойственная органическим полимерам, сочетается с устойчивостью к экстремальным природным температурам, свойственной неорганике с кристаллической решеткой.

Поликарбонат, в отличие от акрилового оргстекла, очень трудно сжечь, заставить же гореть самостоятельно и вовсе невозможно.

Особо широкое применение в строительстве получил сотовый поликарбонат, представляющий собой пустотелые панели из нескольких тонких слоев поликарбоната (чаще всего 2), расположенных друг от друга на некотором расстоянии, и сшитых воедино ребрами жесткости.

Наличие пустот обеспечивает материал впечатляющими тепло- и звукоизоляционные характеристиками, Н-образная внутренняя структура многократно увеличивает механическую прочность, так же, как в двутаврах.

Освоение техники монтажа панелей из поликарбоната не представляет особой сложности, необходимо лишь соблюдать некоторые важные моменты.

Как ориентировать панели?

Несмотря на то, что внутренняя схема ребер жесткости поликарбонатной панели может иметь многочисленные варианты, все они имеют одинаковую особенность – ребра жесткости располагаются вдоль длинной стороны листа, образуя изолированные каналы.

Подобное расположение дает сотовому листу повышение прочности, в продольном направлении на порядок выше, чем в поперечном. Исходя из этих особенностей существует два принципа расположения поликарбонатной панели в пространстве.

- Если расположение панели имеет вертикальную составляющую, то ребра жесткости необходимо располагать перпендикулярно горизонтали, то есть сверху вниз. Это применимо к вертикальным, наклонным, скатным и арочным конструкциям. Нарушение принципа приведет к многократному уменьшению механической прочности конструкции.

- Во избежание накопления конденсата, увеличения веса и разрушения изоляционных свойств, панель не должна иметь углублений в продольном направлении, не позволяющих содержимому внутренних каналов свободно стекать наружу.

Поликарбонатные панели снабжаются односторонним слоем защиты от ультрафиолета, это обязательно необходимо учитывать при их установке. Для определения защищенной стороны на временную защитную полиэтиленовую пленку производителями наносится специальная маркировка, есть марки материала с двухсторонней защитой. Незащищенная сторона панели быстро разрушается под воздействием УФ излучения.

Резка поликарбоната

Для резки поликарбоната подойдет практически любой электрический режущий инструмент с мелкими однорядными зубьями – циркулярная пила, электролобзик, болгарка. Несложные работы можно выполнять обычной ножовкой или даже ножом.

При выполнении работ необходимо учитывать невысокую прочность панелей на сжатие в перпендикулярном направлении, всячески избегая наступать на них, или используя широкие доски в качестве прокладок.

Для удобства перед резкой стоит проложить рабочую поверхность фанерой, и приподнять линию разреза над основанием с помощью двух широких досок толщиной не менее 4 см. При резке поперек желательно выдувать стружку из сот.

Сверление отверстий

Отверстие в поликарбонате легко просверлить с помощью любого сверла с острым наконечником (по металлу, бетону или дереву).

При подготовке к сверлению отверстий необходимо учитывать следующие моменты:

эластичный и легкий поликарбонат имеет свойство вибрировать под сверлом – необходимо подложить широкую опору под будущее отверстие;

эластичный и легкий поликарбонат имеет свойство вибрировать под сверлом – необходимо подложить широкую опору под будущее отверстие;- расстояние от края панели до отверстия должно быть не менее 40 мм;

- сверлить необходимо строго под углом 90 градусов к поверхности;

- отверстие, по возможности, не должно задевать ребра жесткости;

- ячеистые панели, в качестве одного из средств борьбы с термическим расширением, просверливают сверлами несколько большего диаметра (на 2 – 4 мм), чем используемые термошайбы;

- несмотря на то, что при сверлении на высоких оборотах стружка обычно не появляется, на всякий случай необходимо следить за чистотой получаемых отверстий и при необходимости продувать их.

Герметизация торцов панели

Торцы панели, на которые выходят все внутренние пустотные каналы, главная опасность для внешнего вида и теплозвукоизоляционных характеристик поликарбоната. Попадающая внутрь пыль и вода быстро превратит красивый декоративный полупрозрачный пластик в бурое нечто.

Для предотвращения этого эффекта в комплект поставки поликарбоната обычно включают следующие аксессуары:

- герметичная самоклеящаяся алюминиевая лента – устанавливается на верхний, уязвимый для воды торец сотовой панели, служит защитой от пыли и влаги, выпуская пар из материала;

- перфорированная алюминиевая лента – устанавливается на нижний торец, служит защитой от пыли, свободно выпуская пар и конденсат. В арочной конструкции на оба торца наклеивается именно такая лента;

- алюминиевый или пластиковый торцевой профиль, выполняющий декоративные функции, закрывающий ленту от механических воздействий и служащий для фиксации панелей.

В торцевом профиле необходимо просверлить самыми тонкими сверлами несколько отверстий для стока конденсата.

Как и чем крепить поликарбонат к металлу и к дереву?

Наиболее технологичным и прочным креплением для поликарбоната считается использование оцинкованных саморезов с шестиугольной головкой в сочетании с термошайбой. Вид саморезов подбирается исходя из материала основания: по дереву – диаметром 4,8 мм, или по металлу – диаметром 5,5 мм.

Наиболее технологичным и прочным креплением для поликарбоната считается использование оцинкованных саморезов с шестиугольной головкой в сочетании с термошайбой. Вид саморезов подбирается исходя из материала основания: по дереву – диаметром 4,8 мм, или по металлу – диаметром 5,5 мм.

Для конструкций малой площади допускается использование кровельных саморезов с шестиугольной головкой. Лучше не брать для крепления поликарбоната саморезы под отвертку, случайный срыв отвертки/шуруповерта из шлица может закончиться порчей дорогостоящей панели.

Длина самореза из эстетических соображений не должна превышать суммарную толщину поликарбоната и объемной обрешетки, вкручиваясь приблизительно на 3/4 глубины в дерево и на половину диаметра в каркасную трубу.

Крепление поликарбоната термошайбами

Термошайба представляет собой предназначенное специально для крепления поликарбоната средство гидро- и теплоизоляции самореза.

Она состоит из:

Она состоит из:

- прочной пластиковой шайбы диаметром 33 мм, с ножкой для проникновения в поликарбонат, при отсутствии необходимости в изоляции такая шайба может быть выполнена из стали;

- уплотнительной прокладки под шайбу;

- плотного колпачка для самореза.

Монтаж термошайбы производится в следующем порядке:

- просверливание отверстия в панели, диаметр сверла – на 1 – 4 мм больше диаметра ножки шайбы;

- при необходимости (если саморезы не способны легко вкрутиться в каркас самостоятельно) – просверливание основания тонким сверлом по намеченному отверстию в поликарбонате. Диаметр сверла берется на 1 мм меньше диаметра самореза;

- продувка пыли и стружки;

- установка шайбы вместе с прокладкой, ножкой в отверстие;

- вкручивание самореза до упора, шайба должна плотно прилегать к материалу, полностью закрывая внутри эластичную прокладку. При покупке термошайб главная характеристика – длина ножки, которая должна совпадать с толщиной поликарбоната. Упираясь в обрешетку, ножка не позволит перетянуть саморез,

- закрытие головки самореза плотным колпачком. Колпачки рассчитаны на большую долговечность, при установке придется приложить значительное физическое усилие.

Крепление поликарбоната при помощи металлических профилей

Между собой панели крепятся с помощью специальных профилей, сделанных из поликарбоната или алюминия. Алюминиевые профили красиво смотрятся, снабжены специальными эластичными прокладками и зажимами к ним, имеют значительный срок службы и меньше подвержены деформациям.

Пластиковые профили можно подобрать по цвету схожими с панелями и создать конструкции визуальную монолитность.

В зависимости от назначения используют следующие типы профилей:

- торцевой – имеет особую конструкцию, позволяющую конденсату стекать из сот наружу;

- неразъемный соединительный – наиболее простой, Н-образной формы, из соображений удобства монтажа применяется только для небольших конструкций;

- разъемный соединительный – более сложная и удобная конструкция для продольного соединения панелей;

- угловой – для соединения краев панелей под углом 90 градусов;

- пристенный – однопазовый, F-образной конструкции, для одноименного применения;

- коньковый – широкий, с пазами под тупым углом, служит в качестве коньковой детали.

Точечное крепление панелей

В местах пересечения панелей из поликарбоната с поперечной обрешеткой используется точечное крепление материала с помощью термошайбы с саморезом. Шаг обрешетки зависит от толщины панели и необходимых прочностных характеристик и составляет 0,6 – 1,2 м.

Шаг между креплениями – 30 – 70 см. Недопустимо оставлять расстояние от крепления до края листа более 10 и менее 4 см.

Неразъемные профили

При необходимости максимально удешевить стоимость конструкции для соединения поликарбонатных панелей между собой применяют неразъемные Н-образные поликарбонатные профили. Работа с таким профилем достаточно проста – в его пазы с обеих сторон вставляются панели с зазором 3 – 5 мм, сам профиль обязательно крепится на подведенную под него продольную обрешетку с помощью саморезов с термошайбами с шагом 40 см.

Однако, слабые изоляционные характеристики и неудобство при заведении длинных панелей в узкие пазы, ограничивают применение такого типа профилей небольшими наружными конструкциями.

Разъемные профили

Разъемные профили обеспечивают монтажникам возможность работать с длинными сотовыми панелями. Наличие у алюминиевых вариантов эластичных прокладок обеспечивает высокую степень гидроизоляции соединения. Сам профиль состоит из двух частей – основания, “базы”, и крышки.

Монтаж производится в следующем порядке

- основание крепится на продольный каркас саморезами по центру с шагом 30 см. Саморезы можно взять обычные оцинкованные или с прессшайбой для поликарбонатного профиля. Отверстия под них желательно просверлить заранее, сверлом на 1 – 2 мм большего диаметра для основания, и на 1 мм меньшего – для каркаса;

- на основание укладываются с двух сторон панели, от панели до упора оставляется зазор около 5 мм для компенсации теплового расширения;

- внутрь гофрированного П-образного центра основания с силой всаживаются ножки крышки, для этого применяется деревянная киянка. Используя поликарбонатный профиль, стоит избегать ударных воздействий, достаточно лишь защелкнуть крышку.

Угловое соединение панелей

Для скрепления углов из поликарбонатных панелей используются специальные угловые профили с пазами под углом 90 градусов друг к другу. Как и для других соединений, вставляя материал в пазы, необходимо оставлять небольшой зазор.

Различные модели могут поддерживать установку панелей различной толщины, двухсторонние типы совмещают функции угловых и соединительных профилей.

Примыкание к стене

Примыкание торцом к стене, наравне со свободными торцами, требует тщательной защиты от пыли и воды. Поэтому для него используются особые пристенные F-видные профили.

Порядок установки поликарбоната в такой профиль такой:

- торец сотовой панели проклеивается герметичной алюминиевой лентой;

- производится монтаж листа в паз профиля;

- профиль крепится к стене подходящим для материала стены крепежом;

- щели сверху замазываются герметиком, производится декоративная окраска.

Сопряжение панелей в коньке

Соединение панелей в коньке выполняется при помощи специального конькового профиля, напоминающего конструкцией соединительный, но имеющий особенно глубокие пазы, расположенные под углом 90 – 150 градусов.

Как и в случае соединительных, коньковые профили имеют разъемные и неразъемные варианты. Техника крепления схожа с аналогичными видами соединительных профилей.

Устранение термического расширения

Одним из наиболее существенных недостатков поликарбоната является довольно сильная зависимость линейных размеров от температуры. В условиях российского умеренного климата в течение года каждый метр поликарбонатной панели может менять размеры на 5 – 7 мм.

Если производить жесткое закрепление материала к каркасу, может произойти деформация или даже повреждение дорогостоящей панели.

Для борьбы с этим явлением в монтаже поликарбоната применяются следующие меры:

- использование термошайб, позволяющих поверхности без деформации немного перемещаться вдоль крепления;

- сверление отверстий увеличенного, по сравнению с ножкой термошайбы, диаметра;

- использование специальных стыковочных профилей, монтаж каждого из которых предусматривает оставление зазоров для температурного расширения материала.

Способы крепления монолитного поликарбоната

Монолитный карбонат используют как замену остекления, в этом случае для его установки не используют точечное соединение, ограничиваясь профилями или каркасом.

Для монтажа используют три способа крепления:

- Влажный – в качестве каркаса используются материалы, подходящие для установки стекла, обычные рамы и стеклодержатели. Перед укладкой листа каркас обрабатывается полимерным клеем, подходящим для обоих материалов, штапик или другой вид стеклодержателя также перед установкой промазывается, в конце вся конструкция обрабатывается силиконовым герметиком. Возможен вариант с использованием резиновых прокладок, как при установке стекла в металлическую раму.

- Сухой – более дорогой, но красивый вариант, с использованием профильных креплений и болтов с резиновыми прокладками. Применяют высокопрочный стальной профиль с резиновыми прокладками, закрепленный с помощью резьбовых соединений. Он служит каркасом, рамой и штапиком одновременно.

- Сварка с помощью сварного прутка при высоких температурах или при помощи ультразвука. Изготовление монолитной поликарбонатной конструкции требует специального оборудования и навыков.

Если монолитный поликарбонат используется не как остекление, его возможно крепить методами, использующимися для сотовых панелей.

Способы крепления сотового поликарбоната

- Точечное соединение – наиболее простое, производится саморезами с термошайбой на поперечную обрешетку. Применяется как единственное при установке небольших конструкций из одной панели на каркасе, без примыканий. Обязательно применяется в обустройстве скатных кровель в сочетании с профилями. Панели толщиной 10 мм и менее в обязательном порядке нуждаются в применении такого крепления.

Соединение профилями – используется для крепления панелей между собой, к балкам каркаса, к примыкающим поверхностям. Поперечная обрешетка в этом случае устанавливается по торцевым краям панелей, или как ребра жесткости для продольной в случае арочной конструкции из одного листа (1- 2 балки на каждую сторону арки и 1 на верхнюю точку).

Соединение профилями – используется для крепления панелей между собой, к балкам каркаса, к примыкающим поверхностям. Поперечная обрешетка в этом случае устанавливается по торцевым краям панелей, или как ребра жесткости для продольной в случае арочной конструкции из одного листа (1- 2 балки на каждую сторону арки и 1 на верхнюю точку).

Продольная – с шагом по ширине листа, при ширине листа более 110 см применяются дополнительные продольные балки, к которым производится точечное крепление. Такой метод самостоятельно широко применяется при крепеже вертикальных и арочных конструкций из панелей толщиной более 10 мм.- Склеивание – подходит для малых ненагруженных элементов конструкции или для примыканий. Применяемый клей зависит от материала основания, при склеивании двух поликарбонатных поверхностей применяется силиконовый клей, наносимый с помощью особого пистолета.

Общие рекомендации

Сотовый поликарбонат – достаточно эластичный материал и легко поддается сгибанию. Сгибание допускается только в продольном направлении, минимально допустимый радиус изгиба указан в характеристиках каждого материала.

Поликарбонат достаточно легко поцарапать, поэтому на его поверхности производителями крепится полиэтиленовая пленка. По окончании монтажных работ эту пленку нужно немедленно снять, даже если она не маркированная и не портит вид поверхности. Воздействие солнечных лучей в короткое время приклеит ее к поверхности материала и разрушит защитный слой против ультрафиолета.

Мыть панели рекомендуется мягкими мыльными растворами или чистой водой, используя мягкую тряпку из хлопка. Средства, подходящие для очистки стекла, могут смыть с материала защитную пленку или даже оставить на нем химические повреждения.

Резка поликарбоната

На данный момент поликарбонат является одним из основных материалов, используемых при строительстве и обустройстве частных домовладений, приусадебных участков и теплиц. Работа с ним начинается с резки, и от того, насколько правильно она выполнена, зависит не только внешний вид, но и прочность конструкции из поликарбоната. Потому каждому дачнику или владельцу частного дома крайне важно знать, как и какими инструментами резать этот материал.

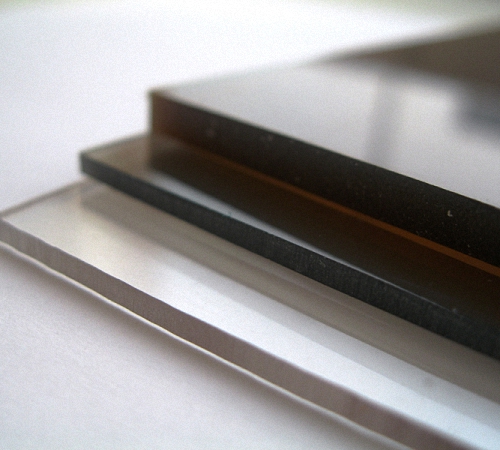

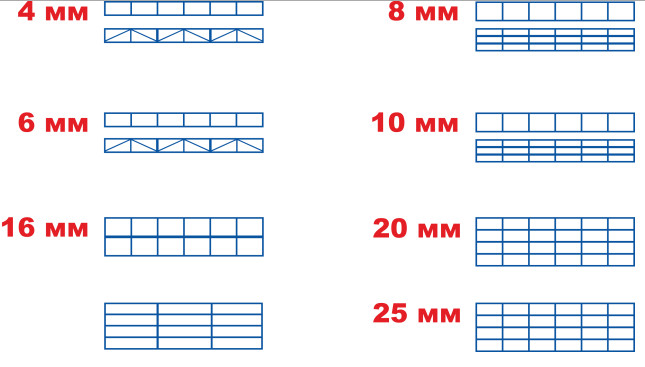

Поликарбонат – каким он бывает

Поликарбонат — это твердый прозрачный или полупрозрачный пластик, который обладает большой прочностью и, по сравнению со стеклом, меньшей массой.

Существует два основных типа этого материала.

- Монолитный — представляет собой сплошной лист поликарбоната.

Цены на монолитный поликарбонат

Цены на сотовый поликарбонат

Таблица. Основные размеры листов поликарбоната.

| Длина и ширина, м | Тип листа | Стандартные толщины, мм |

|---|---|---|

| 6,05х2,05 | Монолитный | 2, 3, 4, 5, 6, 8, 10, 12 |

| 6х2,1 | Ячеистый | 4, 6, 8, 10, 14, 16, 25 |

| 12х2,1 | Ячеистый | 4, 6, 8, 10, 14, 16, 25 |

Плотность поликарбоната

В этой статье вы найдете все, что нужно знать о плотности и других характеристиках поликарбоната! Кроме того, рекомендуем прочитать статью о том, какой толщины поликарбонат лучше использовать для теплицы.

Инструменты для резки поликарбоната

Одно из преимуществ этого материала состоит в том, что инструменты для работы с ним можно найти практически в каждом доме.

Для разметки и резки поликарбоната успешно применяются следующие инструменты:

- канцелярский/строительный нож;

- электрический лобзик;

- угловая шлифовальная машина, больше известная как «болгарка»;

- циркулярная пила;

- ножовка по металлу.

Из промышленного оборудования для этих целей подходят фрезерные станки с числовым программным управлением и специальные типы лазеров.

Вместе с этим, существуют инструменты, которые для работы с поликарбонатом нельзя применять ни в коем случае, иначе будет риск повредить лист и получить крайне неудовлетворительные результаты работы.

- Ножовка по дереву – ее зубцы слишком крупные, они не столько разрезают поликарбонат, сколько разрывают. В итоге вы будете иметь множество зазубрин, заусенцев и трещин на краях.

- Строительные ножницы или ножницы по пластику – они подходят исключительно для тонких монолитных листов материала. В ином случае при сдавливании поликарбоната (особенно ячеистого) с двух сторон лист деформируется около среза.

Теперь рассмотрим подробнее подготовку и сам процесс резки наиболее популярными инструментами.

Подготовка и разметка

Эта пошаговая инструкция по подготовке рабочего места является общей для всех типов используемого инструмента, кроме промышленного лазера и фрезерного станка.

Шаг 1. Очистите площадку для работы от мусора и лишних предметов. Это необходимо не просто из соображений чистоты, а для того чтобы они не мешали процессу и не оставляли на тыльной стороне листа вмятин, царапин или иных следов.

Шаг 2. Уложите на площадку лист фанеры, ДСП или ДВП плиту. Теперь место для резки настолько ровное, насколько это возможно.

Шаг 3. Перенесите и уложите на рабочее место лист поликарбоната. Если он имеет ламинированное, зеркальное или UV-покрытие, то оно должно «смотреть» вверх. Не снимайте защитную пленку с листа до окончания раскройки материала.

Шаг 4. Выполните предварительную разметку в виде схемы на бумаге с соблюдением масштаба.

Шаг 5. Перенесите разметку с бумаги на поликарбонат. Для измерений применяйте рулетку, металлическую линейку и правило, для нанесения линий отреза – черный маркер.

При работе с листами большой площади положите сверху доску (шириной не менее 100 мм) и ходите только по ней, чтобы не повредить поверхность поликарбоната. Примеры раскроев материала для фронтона теплиц приведены на изображении ниже.

Шаг 6. Неподалеку от линии отреза, слева и справа, положите под поликарбонат доски высотой не менее 4 см и шириной не менее 10-15. Их концы должны «выглядывать» из-под листа с обеих сторон. Доски играют роль подпорок, необходимых для того, чтобы инструмент не врезался непосредственно в материал подложки.

Шаг 7. Как и при нанесении разметки, при резке поликарбоната перемещайтесь не по самой поверхности листа, а по широкой доске, лежащей на ней. Работая как своеобразная «лыжа», она снижает риск повреждения и деформации материала под весом резчика.

При работе с отрезками поликарбоната или листами малых размеров вместо рабочей площадки используется верстак или достаточно большой стол.

Резка поликарбоната ножом

Нож – самый доступный из инструментов, подходящих для резки монолитного или сотового поликарбоната. Для такой работы используют канцелярский или строительный ножи с выдвигающимися и сменными лезвиями. Лучше взять строительный, так как у него удобная рукоять и более надежный механизм фиксации лезвия. Неплохо раскраивать поликарбонат также с помощью сапожного ножа.

Вне зависимости от типа инструмента, он должен быть хорошо заточен – тупой нож не только существенно замедлит процесс, но и оставит на материале множество заусенцев. Строительный нож лучше всего подходит для работы с небольшими листами, их подрезки и подгонки по размеру.

Но, по сравнению с электрическим лобзиком или «болгаркой», резка поликарбоната ножом с выдвижным лезвием потребует больших временных затрат. С листами большой площади работать им не совсем удобно. Также стоит учитывать, что канцелярский и строительный ножи подходят для раскройки поликарбоната толщиной до 6-8 миллиметров, но не более.

Желательно использовать канцелярский, строительный или сапожный нож исключительно для сотового поликарбоната. Монолитные листы аналогичной толщины слишком тверды для резки подобным инструментом.

Шаг 1. Подготовьте площадку для работы. Подробные инструкции, как это сделать, изложены в разделе выше. Произведите разметку поликарбоната черным маркером.

Шаг 2. Опробуйте нож на обрезках материала или той части поликарбоната, что не пойдет в дело – необходимо проконтролировать остроту инструмента. Если она недостаточна – замените лезвие (для канцелярских и строительных ножей) или произведите заточку (для сапожного ножа).

Шаг 3. Приложите к линии разреза правило или толстую металлическую линейку. В случае их отсутствия используйте ровную доску или строительный уровень. При работе с листами большой площади держать правило и сам лист должны ваши помощники – так точность и качество резки вырастут.

Шаг 4. К торцу у линии разреза подведите лезвие ножа. При работе с поликарбонатом большой толщины держите инструмент перпендикулярно (или почти перпендикулярно) плоскости листа. Если же поликарбонат тонкий, то допустимо держать нож под углом 30-45°. Медленным движением вводите нож в торец листа, чтобы оставить там начальную засечку.

Шаг 5. Ведите нож от засечки по линии разреза. Соблюдать раскройку вам поможет правило или линейка.

Скорость резания должна быть небольшой, здесь важнее точность. При работе с округлыми элементами заводите нож на «поворотах» осторожно, не допуская заусенцев или врезок за линию, прочерченную маркером. Не опасайтесь оставлять лишнее – подрежете после.

Шаг 6. Если выкроенный лист поликарбоната не отделяется от остального материала – проведите лезвием еще раз по линии отреза. Переламывать или перегибать материал запрещается – есть риск появления при этом трещин и других дефектов.

Шаг 7. Подрежьте заусенцы, если таковые имеются. Обрежьте лишнее, чтобы лист соответствовала размерам. Если выполнялась раскройка сотового поликарбоната, то проклейте торцы строительным скотчем или изолентой, чтобы в ячейки не попала пыль и мусор.

Резка поликарбоната болгаркой

Следующий по популярности после ножа инструмент – угловая шлифовальная машина, больше известная как «болгарка». Она хорошо подходит для распиливания больших листов поликарбоната по прямым линиям. Если же вам необходимо выполнить разрез с округлыми элементами, например, выкроить торцовую стенку арочной теплицы, то лучше воспользоваться ножом или электрическим лобзиком.

Для резки поликарбоната используйте отрезные круги по металлу, причем желательно те, что рассчитаны на работу с алюминием. Это объясняется тем, что при их использовании температура в зоне резания будет меньше, чем при применении круга по стали. Соответственно, риск оплавления кромок поликарбонатного листа будет также меньше. Сделать шансы оплавления еще меньше (и заодно уменьшить вероятность появления заусенцев) поможет использование «болгарки» на малых оборотах.

В целях безопасности используйте угловую шлифовальную машину вместе с кожухом. Кроме того, ни в коем случае не применяйте отрезные круги неподходящего основного и посадочного диаметров или пильные диски от циркулярной пилы – это опасно!

Шаг 1. Подготовьте лист и площадку для работы так, как описано в инструкции одного из предыдущих разделов статьи. При работе с угловой шлифовальной машиной смонтируйте подпорки и подмостки из досок справа и слева от линии разреза. Не снимайте с листа защитную пленку.

Шаг 2. Испытайте «болгарку» на отрезках или ненужных частях поликарбоната. Так вы потренируетесь и получите небольшой опыт работы с подобным материалом и угловой шлифовальной машиной. После этого правильно выполнить раскройку основного листа будет значительно проще и безопаснее.

Шаг 3. Включите угловую шлифовальную машину, дайте ей набрать нужное число оборотов и подведите отрезной круг к торцу листа по линии отреза.

Шаг 4. Начните процесс резания. Медленно двигайте отрезной круг «болгарки» вперед по линии отреза. Контролируйте положение и не спешите, иначе есть риск оставить большой заусенец. При резке сотового поликарбоната вдоль ребер жесткости линия раскройки должна располагаться так, чтобы отрезной круг «болгарки» не врезался в стенки ячеек. Работайте в защитных очках, чтобы пластиковая стружка не попала в глаза.

Шаг 5. По окончанию процесса резки выключите угловую шлифовальную машину и обесточьте ее. Как правило, лист отрезается сразу и полностью, дополнительной работы с помощью ножа не требуется.

Шаг 6. Если вы выполняете резку сотового поликарбоната, то после завершения процесса удалите из ячеек пластиковую стружку и пыль. Для этого используйте струю сжатого воздуха, пылесос или вентилятор.

Шаг 7. Заклейте кромку ячеистого поликарбонатного листа строительным скотчем.

Схожим образом можно выполнить резку с помощью циркулярной пилы. Выбирайте пильные диски с мелкими зубчиками, рассчитанные на работу по металлу или пластику. Непосредственно перед началом врезки диска дайте ему набрать нужное число оборотов. Повысить точность резки вам поможет опорная плита инструмента, которую нужно прижимать к листу.

Резка поликарбоната электрическим лобзиком

Выбор электрического лобзика в качестве инструмента для раскройки поликарбонатных листов можно назвать своеобразным компромиссом между скоростью резки «болгаркой» и безопасностью (а также относительной простотой) работы со строительным ножом. Кроме того, лобзик замечательно подходит для выпиливания полукруглых/круглых элементов и деталей сложных форм.

Главное – выбрать правильную пилку. Во-первых, обратите внимание на форму зубцов. Прямые или волнообразные зубцы дадут ровный и чистый отрез — именно то, что вам необходимо. С разводными зубцами все наоборот – они предназначены для работы с деревом, потому электрический лобзик с подобной пилкой будет не раскраивать, а разрывать поликарбонат, оставляя в нем множество зазубрин, заусенцев и прочих дефектов.

Во-вторых, обратите внимание на число и размер зубцов. Они должны частыми и мелкими. Эти свойства определяются параметром TPI – числом зубцов на один дюйм. В нашем случае отдайте предпочтение пилкам с TPI от 9 до 13 и больше.

В-третьих, поинтересуйтесь у продавца, на какой материал рассчитана та или иная пилка. Вам необходимы те полотна, что предназначены для работы с металлом, пластиком или оргстеклом. Выбирайте по возможности специализированные пилки – они дадут чистый разрез с минимумом дефектов.

Шаг 1. Разметьте лист поликарбоната и подготовьте рабочее место.

Шаг 2. Установите пилку в электрический лобзик. Желательно применять новое и острое полотно. Тщательно зафиксируйте его и отрегулируйте – при неправильном закреплении пилка будет вибрировать и оставлять на поликарбонате дефекты.

Шаг 3. Подключенный к электросети лобзик подведите к торцу листа по линии раскройки. Для большего удобства заранее в этом месте выполните засечку острым ножом с выдвижным лезвием. Защитную пленку с листа не снимайте до завершения процесса резки.

Шаг 4. Прижмите опорную плиту электрического лобзика к материалу. Проследите, чтобы усилие, прикладываемое к инструменту, не было чрезмерно большим, иначе поликарбонат по линии разреза прогнется. Желательно, чтобы ваши помощники или струбцины удерживали лист, не позволяя ему смещаться или вибрировать.

Шаг 5. Включите электрический лобзик и дайте пилке набрать нужные обороты. Как только она сделает это – начинайте врезаться в материал по линии отреза, медленно и аккуратно ведите ее вперед, прижимая опорную плиту лобзика к плоскости поликарбоната. Будьте особенно внимательны на криволинейных участках. Предварительно потренироваться вырезать округлые детали на отрезках и отходах поликарбоната – хорошая идея, которая даст вам опыт и упростит дело.

Шаг 6. После завершения работы с электрическим лобзиком выключите его и обесточьте. Ячейки поликарбонатного листа очистите от стружки с помощью пылесоса или струи сжатого воздуха. Ножом подрежьте лишнее и очистите кромку листа от дефектов. Проклейте ее строительным скотчем, чтобы защитить ячейки от попадания грязи и пыли.

При работе с несколькими тонкими листами поликарбоната можно существенно сэкономить время, если одновременно выполнить раскройку нескольких листов, уложенных в стопку. До начала резки проследите, чтобы листы не смещались друг относительно друга.

Резка поликарбоната с помощью ножовки

Ножовка по металлу с мелкими и частыми зубчиками иногда применяется для раскройки листов поликарбоната на прямые квадратные и прямоугольные куски. Процесс схож с резкой при помощи строительного ножа, поэтому если вы решили использовать ножовку, то ознакомьтесь с соответствующей пошаговой инструкцией, расположенной выше.

При этом учтите два нюанса:

- держите ножовку под углом примерно 30°;

- закрепите лист поликарбоната настолько хорошо, насколько это возможно; если имеется верстак и тиски или струбцины, то используйте их.

Но удобнее и, что главное, качественнее будет выполнить раскройку материала с помощью электрического лобзика или строительного ножа с выдвижным лезвием.

Лазер

Самым точным, быстрым и качественным инструментом для раскройки поликарбонатных листов является промышленный лазер. Используя современные технологии и числовое программное управление, он обеспечивает точность резки до 0,5 мм, высокую скорость работы и, что самое главное, идеально ровные края по линии отреза.

Однако оборудование с такими выдающимися характеристиками и преимуществами стоит очень дорого, потому приобретать его для одноразового или редкого использования нецелесообразно. Другое дело, если вы собираетесь открыть мастерскую по изготовлению теплиц, крыш, козырьков и заборов из поликарбоната. При этом следует понимать, что для работы с промышленным лазером требуются соответствующие навыки, обучиться которым самостоятельно практически невозможно.

Видео – Какими инструментами и как резать поликарбонат

Резка и раскройка поликарбоната сама по себе проста и не потребует от вас больших затрат времени и сил или каких-либо особых умений. Но к нему, как и к любому другому ответственному делу, нужно тщательно подготовиться. И только тогда вы точно получите то, что хотели – отдельный лист материала, раскроенный ровно, чисто, без дефектов и в соответствии с размерами.

Понравилась статья? Сохраните, чтобы не потерять!

Без какого инструмента не получится сделать отверстие в поликарбонате

Поликарбонат является современным материалом. Популярность его растёт. Иногда может возникнуть потребность в прорезывании отверстия. Как сделать это без

- Термошайбы для поликарбоната в Москве

- Написать отзыв

- Особенности

- Ориентировка панелей

- Угол наклона

- Радиус изгиба для арочных конструкций

- Соединяем и закрепляем панели

- Применение

- Особенности углового соединения панелей

- Резка поликарбоната

- ГОСТ, DIN

- Резка поликарбоната

- Сверление отверстий

- Герметизация торцов панели

- Видео: Как правильно крепить поликарбонат к профильным трубам

- Вопросы и ответы

- В каких упаковках поставляются шайбы для поликарбоната?

- Пригодны ли к использованию БУ шайбы?

- Какие недостатки могут иметь шайбы?

- В каких условиях могут использоваться шайбы?

- Материалы, не разрушающие поликарбонат

- Отзывы

- Марьяна

- Яна

- Сергей

- Стас

- Передвижение по монтируемой поверхности

- Очистка поликарбоната после монтажа

- Оцените полезность статьи, нам будет приятно

Термошайбы для поликарбоната в Москве

Термошайбы для поликарбоната и другие товары можно приобрести в Леруа Мерлен в Москве по низким ценам. Подберите интересующий товар на сайте и купите его в нашем интернет-магазине. Ассортимент товаров, представленных в каталоге, чрезвычайно широк. Среди них наверняка найдется подходящая по всем параметрам позиция.

Все представленные в разделе «Термошайбы для поликарбоната» изделия выпускаются известными и отлично зарекомендовавшими себя высоким качеством своей продукции компаниями.

Вы всегда можете сделать заказ и оплатить его онлайн на официальном сайте Леруа Мерлен в России. Для жителей Московской области у нас не только низкие цены на товары категории “Термошайбы для поликарбоната”, но и быстрая доставка в такие города, как Москва, Балашиха, Подольск, Химки, Королёв, Мытищи, Люберцы, Красногорск, Электросталь, Коломна, Одинцово, Домодедово, Серпухов, Щёлково, Орехово-Зуево, Раменское, Долгопрудный, Пушкино, Реутов, Сергиев Посад, Воскресенск, Лобня, Ивантеевка, Дубна, Егорьевск, Чехов, Дмитров, Видное, Ступино, Павловский Посад, Наро-Фоминск, Фрязино, Лыткарино, Дзержинский, Солнечногорск, Истра и Жуковский.

Написать отзыв

Примечание: HTML разметка не поддерживается! Используйте обычный текст.

Особенности

Корпус изделия выполнен из нержавеющей стали. Он не подвержен коррозионному поражению, устойчив к вибрационному и ударному воздействию.

Продукция имеет эстетичный внешний вид, гармонирует с различными типами обшивки.

При подборе шайб учитывается ряд факторов:

- толщина фиксируемых листов;

- условия эксплуатации конструкции;

- параметры несущего каркаса;

- требования к стилистике сооружения.

Число метизов определяется проектной документацией.

Ориентировка панелей

Ребра жесткости ориентированы по длине панели.

Максимальная прочность конструкции достигается при расположении полых каналов:

- при вертикальной установке панели – вертикально;

- в изогнутых конструкциях – параллельно линии изгиба;

- в наклонных – по направлению ската.

Для внешних конструкций используется поликарбонат, на наружную сторону которого нанесены вещества, защищающие его от ультрафиолетового излучения. На защитной пленке нанесена соответствующая информация. Чтобы правильно расположить панели, монтаж ведут, не снимая верхней пленки.

Угол наклона

На плоских крышах угол наклона должен быть не менее 5 градусов или 90 мм по направлению стока воды. При длине более 6 метров наклон следует увеличить.

Радиус изгиба для арочных конструкций

Теоретически не может превышать 150 толщин используемой панели.

| Толщина листа (мм) | Минимально допустимый радиус (мм) |

| 4 | 0,7 |

| 6 | 1,05 |

| 8 | 1,4 |

| 10 | 1,75 |

| 16 | 2,8 |

| 20 | 3,9 |

Практически, целесообразно ориентироваться на инструкцию производителя или маркировку на защитной пленке.

Соединяем и закрепляем панели

Для монтажных работ вам понадобятся неразъемные или разъемные, прозрачные и цветные профили из поликарбоната. Другими словами, это крепеж для сотового поликарбоната.

Применение

Шайбы задействуются при возведении различных конструкций:

- навесы;

- теплицы;

- дровницы;

- беседки;

- мастерские.

Продукция не требует ухода, сохраняет функционал на протяжении 20 лет.

Особенности углового соединения панелей

Если требуется установить и произвести крепление листов поликарбоната под прямым углом, то нужно использовать угловые профили. Они позволят надежно соединить панели и сделать угловое соединение практически незаметным.

Резка поликарбоната

Для резки поликарбоната подойдет практически любой электрический режущий инструмент с мелкими однорядными зубьями – циркулярная пила, электролобзик, болгарка. Несложные работы можно выполнять обычной ножовкой или даже ножом.

Профессионалы советуют использовать 3 инструмента: болгарку с небольшим кругом по металлу или ручную циркулярную пилу с твердосплавным диском по металлу для быстрых длинных разрезов, лобзик для фигурной работы, канцелярский нож для мелкой доводки.

При выполнении работ необходимо учитывать невысокую прочность панелей на сжатие в перпендикулярном направлении, всячески избегая наступать на них, или используя широкие доски в качестве прокладок.

Для удобства перед резкой стоит проложить рабочую поверхность фанерой, и приподнять линию разреза над основанием с помощью двух широких досок толщиной не менее 4 см. При резке поперек желательно выдувать стружку из сот.

ГОСТ, DIN

- DIN 1052. Шайба строительная.

- ГОСТ 28961-91. Шайбы строительные плоские.

Резка поликарбоната

- Строительный нож. Применим при толщине до 10 мм и небольших объемах работы.

- Электрический лобзик.

- Высокоскоростная пила с упором. Зубья лезвия должны быть мелкими, не разведенными и покрытыми твердым сплавом.

- Ленточная пила. Ширина ленты – до 20 мм, толщина – до 1,5 мм, шаг зубьев – до 3,5 мм, скорость резки – до 1000 метров в минуту.

При резке необходимо обеспечить отсутствие вибрации. После раскроя нужно обязательно удалить стружку.

Сверление отверстий

Место сверления – между ребрами жесткости. Расстояние от края – не менее двух диаметров сверла.

Сверло:

- Угол заточки – 30 градусов;

- Угол сверления – 90 градусов;

- Скорость сверления – до 40 метров в минуту.

- Скорость подачи – до 0,5 мм/об.

- Диаметр отверстия делают на 3 мм больше диаметра крепежного элемента.

- Во время сверления следует периодически удалять стружку и охлаждать сверло.

Герметизация торцов панели

Перед герметизацией снимают временный скотч, которым защищены торцы для хранения и транспортировки.

Верхние торцы герметизируют сплошной клейкой алюминиевой лентой, а нижние – перфорированной. Если торец не уходит в пазы или другие профили, поверх ленты его закрывают торцовочным профилем. В нижнем профиле сверлят отверстия с шагом в 30 см для стока конденсата.

В арочных конструкциях оба торца герметизируют как нижние.

Видео: Как правильно крепить поликарбонат к профильным трубам

( 2 оценки, среднее 3 из 5 )

Вопросы и ответы

В каких упаковках поставляются шайбы для поликарбоната?

Крепежные элементы реализуются в пакетах, ящиках и коробках. В отдельных случаях используются жесткие контейнеры. Тара производится из полимера, дерева и картона. Она удобна в транспортировке, обеспечивает защиту товара.

Параметры упаковки не влияют на качество изделий. Они говорят об объеме партии и специфике продукции.

Пригодны ли к использованию БУ шайбы?

Эксплуатировавшиеся ранее метизы не рекомендованы к монтажу. Они имеют деформированный уплотнитель, не обеспечивают должную герметичность узла. Применение подобной продукции приведет к серьезным проблемам:

- появление протечек;

- формирование мостиков холода;

- преждевременный износ соединения;

- плохая фиксация самореза.

Избежать неприятностей поможет эксплуатация новых, сертифицированных крепежей.

Какие недостатки могут иметь шайбы?

Перед началом работ метизы подвергаются осмотру. Изделия не должны иметь следующих дефектов: повреждение уплотнителя, деформация металлического элемента, чрезмерное расширение рабочего отверстия.

Дефектная продукция не подлежит восстановлению. Ее нельзя использовать при фиксации поликарбоната и иной обшивки.

В каких условиях могут использоваться шайбы?

Метизы предназначены для уличной эксплуатации. Они не подвержены температурной деформации, коррозии, охрупчиванию. Продукция решает бытовые и производственные задачи, удобна в хранении.

Материалы, не разрушающие поликарбонат

В число полимерных материалов, которые совместимы с поликарбонатом, включены:

- этилен-пропиленовый каучук;

- полихлоропрен;

- полиэтилен;

- политетрафторэтилен (тефлон);

- неопрен;

- силикон;

- каучуковый герметик.

Поликарбонат, использующийся в качестве строительного и отделочного материала, может контактировать со следующими материалами:

- древесина;

- резина и каучук;

- термопластичные эластомеры или термоэластопласты, которые не содержат ПВХ;

- стекло;

- металлы.

Отзывы

Марьяна

При проведении ремонтных работ используем только крепежи «КРЕП-КОМП». Продукция показала себя с наилучшей стороны – она имеет привлекательный вид, высокую прочность, низкую стоимость. Шайбы можно рекомендовать к домашней и промышленной эксплуатации.

Магазин «КРЕП-КОМП» радует ассортиментом и качеством оказываемых услуг. Учтивые продавцы помогают в подборе товара. Они рассказывают о параметрах продукции, рекомендуют решения для конкретных работ. Заказ оформляется быстро и легко.

Сергей

Занимаемся производством теплиц из поликарбоната. В качестве крепежных элементов используем метизы «КРЕП-КОМП». На нашей памяти нет случаев, когда крепежи вызвали проблемы с обшивкой или монтажом. Работы всегда проходят гладко.

Марка «КРЕП-КОМП» популярна среди монтажников. Метизы используются на ответственных объектах, востребованы при работах по ремонту, модернизации и монтажу. Товар поставляется в фирменной упаковке, сопровождается паспортами качества. Его можно смело рекомендовать к использованию.

Передвижение по монтируемой поверхности

Для выполнения монтажа или чистки материала нужно использовать для передвижения по монтируемой поверхности специальные опорные доски, по которым нужно ходить. Они позволят равномерно распределить нагрузку на листовой материал.

Очистка поликарбоната после монтажа

После монтажных работ поверхность обшивки нужно очистить от пыли и грязи. При этом с учетом неблагоприятного воздействия кислот выбираются нейтральные составы. Лучше использовать мыльные растворы, ими очистить полотно не составит особого труда. Нельзя пользоваться абразивными составами и сильными растворителями. Проникшая внутрь сот влага, олифа, воск и масло негативно воздействуют на материал. Благодаря хорошим свойствам панелей можно применять для очистки пар и струи воды.

Нет. Требуются дополнительные ответы. Сейчас спрошу в комментариях.

Частично. Еще остались вопросы. Сейчас отпишусь в комментариях.

Инструменты

Благодаря наличию большого количества преимуществ, поликарбонат становится все более популярным материалом среди потребителей. Однако работать с ним умеет не каждый. Поэтому об особенностях и о способах резки поликарбоната в домашних условиях поговорим далее.

Оглавление:

- Поликарбонат – особенности и преимущества

- Чем резать поликарбонат: способы и их характеристика

- Характеристика лазерной резки поликарбоната

- Резка поликарбоната в размер – особенности проведения

- Чем резать поликарбонат для теплиц: рекомендации по проведению резки

- Резка поликарбоната монолитного и сотового

Поликарбонат – особенности и преимущества

Поликарбонат предстает в виде бесцветного, умеренно твердого пластика из полимеров, используемого в процессе изготовления гранул. Благодаря наличию превосходных свойств материал получил широкое распространение в различных отраслях строительства.

Поликарбонат отлично подходит для сооружения теплиц, летних бань, хозяйственных построек, навесов, арок, беседок и т.д.

Структура поликарбоната подразумевает его подразделение на два, три или четыре слоя, каждый из которых имеет свои ребра жесткости – перемычки.

Поликарбонат обладает исключительными характеристиками, а именно, из-за своей структуры, он достаточно легкий, но в то же время прочный, пластичный, но устойчивый перед морозом.

Ударопрочность – главное достоинство поликарбонатных конструкций как монолитного, так и сотового типа. Поэтому, он широко распространен при обустройстве защитного навеса и ограждения, остановки транспортного типа, рекламных вывесок и т.п.

Среди основных преимуществ поликарбоната выделяют:

- привлекательный внешний вид, достигаемый, благодаря наличию прозрачности;

- разнообразие цветов и текстур: поликарбонат бывает практически любого цвета, кроме этого, существует возможность нанесения на него зеркального или ламинированного покрытия;

- хорошие звукоизоляционные характеристики;

- легкий вес, благодаря чему конструкции являются легкими и прочными;

- легкость работы – даже новичку под силу, самостоятельно соорудить беседку из поликарбоната;

- хорошая гибкость листов позволяет обустраивать конструкции разнообразных форм и сложностей;

- устойчивость перед непогодой, ультрафиолетовым излучением и другими внешними воздействиями;

- высокие теплоизоляционные характеристики;

- устойчивость перед воздействием химических веществ;

- пожаробезопасность и огнеустойчивость делают возможным использование поликарбоната в процессе обустройства уличных фонарей.

Чем резать поликарбонат: способы и их характеристика

Первый вариант предполагает использование болгарки в качестве основного инструмента для резки поликарбоната. Данный инструмент есть у многих людей поэтому, имея навыки работы с ним, разрезать карбонат своими руками не составит труда.

Для образования равных срезов рекомендуется применение сто двадцать пятого круга, который способен работать с металлическими поверхностями.

При отсутствии опыта работы с болгаркой, рекомендуется потренироваться на отрезках поликарбоната, прежде чем приступать к его непосредственному разрезу.

Еще одним отличным инструментом для резки поликарбоната выступает канцелярский нож. Для проведения данного процесса опыт необязателен. Самым главным условием выступает использование нового и очень острого ножа. При выполнении работы не следует спешить, а спокойно и размеренно выполнять все движения, так как ножи имеют довольно острые лезвия, и существует риск ранения. Использование канцелярского ножа связано с резкой сотового поликарбоната, толщина которого не превышает шести миллиметров. Если толщина листа более указанного значения, использование канцелярского ножа является невозможным. В данном случае, применение ножа уместно при разравнивании стыков и их корректировке.

С помощью бытового и самого обычного электролобзика осуществляется резка поликарбоната. Правда, в таком случае, следует позаботиться об установке пилки, которая имеет мелкие зубья. Если этого не сделать произойдет неровная, даже рваная резка листов. Использование данного инструмента, как и болгарки, отличается простотой, но для того, чтобы ненароком не испортить материал, лучше потренироваться на его обрезках.

Применение электрического лобзика связано с раскроем монолитных листов, которые необходимо разрезать на сложные декоративные формы, имеющие закругленными углы.

Совет: При резке поликарбоната небольшой толщины с применением электролобзика, рекомендуется производить резку сразу нескольких листов, под которые предварительно нужно подложить картонное основание. Если этого не сделать, существует риск растрескивания листа в процессе резки.

Если все же, требуется разрезать только один лист, то следует проверить лезвия лобзика на остроту, если они не слишком острые, то их нужно заточить. Некоторым мастерам удается разрезать один лист поликарбоната с помощью ножниц, но, опять же, инструмент должен быть очень острым.

Очень часто новички интересуются о возможности разрезания поликарбоната ножовкой или с применением ручной пилы. Ответ на него будет достаточно прост: при отсутствии опыта работы с поликарбонатом, лучше не применять данные инструменты, так как существует большая вероятность их порчи и растрескивания полотен, находящихся у линии разреза.

Предпочтительно использовать электрические инструменты. Но обязательно позаботьтесь о хорошей фиксации листа, чтобы в следствие вибрации, он не сдвинулся с места и не испортился.

Характеристика лазерной резки поликарбоната

Еще одним способом резки поликарбоната выступает использование лазера. Но для осуществления данного процесса, необходимо обладать определенными навыками, которые позволят провести резку. Кроме этого, покупка специального инструмента требует особых вложений, и требуется лишь мастерам, которые занимаются резкой поликарбоната постоянно.

При возможности использования лазерного метода резки, следует прибегнуть именно к нему, так как, по сравнению с другими способами резки, он отличается такими преимуществами:

- высокая скорость проведения работ;

- дефекты на поверхности отсутствуют;

- качество резки – высочайшее;

- раскрой соблюдается с отличной точностью;

- фиксация листов, при проведении резки, не требуется.

Резка поликарбоната в размер – особенности проведения

Предлагаем ознакомиться с инструкцией по осуществлению резки поликарбоната:

1. Подготовьте поверхность для проведения резки. Для этого, следует убрать с поверхности все ненужные предметы в виде веток, отрезок планок, досок или камешков. Их присутствие на поверхности, приведет к образованию на листах поликарбоната небольших вмятин, царапин и различного рожа повреждений которые испортят его внешний вид.

2. Для сооружения рабочей площадки постелите на пол листы древесно-стружечных плит или другой подобного рода материал. Главное, чтобы поверхность была ровной и чистой.

3. Воспользовавшись маркером и длинной линейкой, произведите выполнение разметки, согласно указанным размерам. При необходимости в перемещении по поверхности полотен, постелите на них доску, по которой и будет происходить хождение. Это необходимо для предотвращения образования полотен на поликарбонате.

4. Перед выполнением резки поликарбоната в размер, с двух сторон от разметки установите доски, с минимальным размером, 40х100х2200 мм. Далее на полотно вновь укладывают доски, и лишь затем происходит передвижение по их поверхности.

5. При выполнении ровного и прямого среза, примените болгарку, для вырезания же округлых деталей, будет уместен электрический лобзик. С целью выполнения незначительной подгонки, будет достаточно канцелярского ножа.

6. При выполнении работ с материалом, имеющим ламинированное или зеркальное покрытие, очень важную роль выполняет правильность расположения полотна. Ламинированная или зеркальная сторона поликарбоната должна находиться сверху. Для резки данного типа поликарбоната, подойдут все вышеперечисленные методы, но вот применение ножовки или ручной пилы, приведет к отслаиванию верхнего слоя, поэтому их использование является недопустимым.

7. Если работа происходит с сотовым полимерным пластиком, он разрезается в соотношении с длиной, а выполнение разметки является необязательным. Так как достаточно ориентироваться по поверхности сот. Поэтому хождение по поверхности также не потребуется.

8. Когда работы по резке сотового поликарбоната завершены, с помощью сжатого воздуха, продуваются все швы, для удаления пыли и попавшего внутрь стружечного материала.

Не забудьте о собственной безопасности, при резке поликарбоната с помощью болгарки или электрического лобзика, наденьте защитную маску и очки, которые защитят глаза от попадания мелких частей материала или пыли. Перед резкой, следует внимательно проверить точность расчетов и нанесения разметки.

Чем резать поликарбонат для теплиц: рекомендации по проведению резки

В процессе сооружения теплицы из поликарбоната обязательным этапом выступает раскрой и резка данного материала. Выполнение данной процедуры требует особой внимательности и осторожности. Так как от качества выполнения раскроя зависит правильность монтажа сооружения.

Чтобы выполнить работу потребуется наличие ножовки по дереву и циркулярной пилы. Кроме этого, нелишним будет применение канцелярского ножа или острых ножниц.

Рекомендации по резке поликарбоната для теплицы:

1. Не допускается повреждения защитной пленки поликарбоната во время его резки.

2. Для выдувания опилок, которые появляются в процессе резки поликарбоната, используйте сжатый воздух.

3. Старайтесь выполнить раскрой таким образом, чтобы уменьшить количество отходов, остающихся после выполнения резки. Поэтому, сначала сделайте разметку на бумаге, рассмотрите несколько вариантов, и выберите наиболее подходящий.

4. С целью уменьшения риска поломки листа, проводите работу в продольном направлении, по отношению к пустотам.

Самым популярным типом теплиц, сооружаемых с применением поликарбоната являются арочные конструкции. При обустройстве такой теплицы, следует действовать поэтапно. Лучше начинать работу с крыши. использование рулетки поможет измерить длину дуги, далее она переносится на поверхность поликарбоната и вырезается. Для сооружения двери, понадобится наличие двух прямоугольных конструкций. Далее уже следует фигурное вырезание оставшихся деталей.

Для закрытия торцевых участков применяется качественная герметизирующая лента в верней зоне, а снизу – перфорированная лента. Внешняя часть листов должна иметь специальное покрытие в виде пленки, именно оно защитит теплицу от воздействия внешних раздражителей.

Резка поликарбоната монолитного и сотового

Первый вариант резки и одного и другого типа поликарбоната предполагает использование различного рода пил. При проведении данного процесса требуется следовать таким правилам:

- при работе с инструментом автоматического типа, обеспечьте плотный контакт листа поликарбоната с поверхностью, на которой он установлен, если этого не сделать, то при воздействии вибрации, обрезанный край будет неровным;

- любой тип пилы должен быть оборудован насадкой, предназначенной для резки пластиковых изделий;

- следите за заточкой инструмента, он должен быть острым;

- не снимайте защитную пленку с поликарбоната до завершения работ по его резке.

Если в процессе выполнения резки применяется циркулярная пила, то она должна работать на подаче низкоскоростного характера. Начинайте резать поликарбонат, только после того, как пила наберет необходимые обороты. Для резки отдельных листов применяется пила ножовочного или ленточного типа.

Для резки монолитного поликарбоната рекомендуется использовать пилы дискового типа, имеющие мелкий зуб. С целью уменьшения контакта инструмента с поликарбонатом, воспользуйтесь пилой с наличием твердосплавных вставок на поверхности зубьев. Они способствуют улучшению поверхности торцевых участков и уменьшают нагрев поликарбоната в процессе работы.

При выполнении небольшого количества работ по резке поликарбоната, лучше использовать электролобзик или ручной вариант данного оборудования.

Кроме этого, для резки поликарбоната монолитного типа используется фрезеровальное оборудование. С его помощью удается получить высокоточные размеры, при проведении фасонного раскроя. Фрезерное оборудование намного качественнее режет поликарбонат, нежели лазерное. Так как с помощью фрезерного станка выдерживается любой, необходимый угол среза, кроме этого, скорость проведения работ очень высокая. С помощью современных программируемых фрезерных станков удается отрегулировать глубину резки и возможно выполнение рельефных изображений на поверхности.

Резка сотового поликарбоната предполагает использование хорошо заточенного инструмента. В качестве такого оборудования отлично подойдет нож для резки поликарбоната, кроме этого, возможен вариант использования канцелярского или сапожного ножа. Они помогут сделать кромку идеально ровной, благодаря своей остроте.

Продольная резка сотового поликарбоната осуществляется в соотношении с сотами. Для выполнения же поперечного среза, сначала происходит надрез верхнего слоя, а затем, материал надламывают по всей толщине.

На качество резки поликарбоната монолитного типа влияет его толщина. При резке более тонкого материала, срез получается качественным и ровным, в противном случае, он выглядит грубее.

Для получения хорошего среза, позаботьтесь о ровности поверхности, на которой происходит резка.

Как резать поликарбонат видео:

Как и чем производить резку поликарбоната?

Поликарбонат является твердым, почти прозрачным полимерным пластиком, принадлежащим к группе термопластов. Он находит широкое применение в различных областях строительства, в автомобилестроении, приборостроении, сельском хозяйстве, торговле, в сфере развлечений и спорта. Раскрой и резка поликарбоната может проводиться не только на больших производственных предприятиях, но и в домашних условиях.

Свойства и характеристики поликарбоната

Материал обладает рядом полезных свойств и эксплуатационных качеств благодаря особой структуре макромолекул. Это делает поликарбонат чрезвычайно востребованным. К положительным характеристикам относятся:

- прозрачность (светопроницаемость до 90%);

- прочность;

- простота монтажа;

- легкость в обработке;

- низкая теплопроводность;

- гибкость и пластичность;

- небольшой вес;

- стойкость к воздействию химических реагентов и окружающей среды;

- морозостойкость;

- огнестойкость;

- долговечность;

- хорошие диэлектрические свойства;

- безопасность;

- экологичность.

Промышленность выпускает поликарбонат 2 разновидностей: монолитный и сотовый. Первый является сплошной однородной пластиной, в которой отсутствуют внутренние пустоты. Визуально он похож на простое стекло. Сотовый поликарбонат представляет собой слой пластин (от 2 и более), разделенных продольными ребрами жесткости. Этот материал обладает структурой, напоминающей пчелиные соты, за что его иногда называют ячеистым.

Подготовка рабочего места и правила резки

Качество резки панелей поликарбоната находится в прямой зависимости от правильной организации и подготовки рабочего места. Также необходимо соблюдать последовательность всех этапов проведения работ и несколько несложных правил:

- Пространство нужно освободить от стройматериалов, мусора и ненужных предметов. Место для резки выкладывают листами ДСП, ЦСП, фанеры или оргалита, чтобы не поцарапать поверхность материала.

- На подготовленное основание выкладывают параллельно 2 доски, толщина которых более 4 см.

- На эти доски лицевой стороной вверх помещают поликарбонатный лист, который должен располагаться таким образом, чтобы линия будущего разреза находилась в зазоре между досками.

- Поверх первой пары устанавливают еще 2 доски, чтобы по ним можно было ходить, не боясь повредить материал.

- Линия раскройки отмечается с помощью фломастера или маркера. Если разрезаются ячеистые листы вдоль длины, то в разметке нет необходимости.

- Прямой рез выполняется угловой шлифовальной машиной (болгаркой), лобзиком, ножовкой или канцелярским ножом.

- По окончании работ срезы нужно очистить от стружки и пыли, а торцы заклеить строительным скотчем.

- Все работы выполняются с обязательным использованием средств индивидуальной защиты: перчаток и специальных пластиковых очков.

Выбор инструмента

На видео несколько советов:

Преимущество поликарбоната состоит в том, что инструменты, которыми его можно резать, найдутся в каждом доме. Обрабатывается он достаточно легко, но и риск случайного повреждения тоже велик. Поэтому все работы нужно производить аккуратно, стараясь выполнить все точно и за один раз. Рассмотрим несколько наиболее рекомендуемых и широко распространенных способов резки поликарбоната.

Электрический лобзик

С помощью электрического лобзика можно выполнить раскрой листового материала любого типа и толщины. Используются острозаточенные пилки с маленькими зубчиками. Подойдут полотна, которые предназначаются для работ с оргстеклом, металлом и пластиком. Рез будет чистым и с ровными краями. Лучше использовать электролобзик для выпиливания сложных криволинейных форм и отверстий. Если осуществляется работа с листами толщиной менее 3 мм, то их можно резать пачкой сразу по несколько штук.

Ножовки и различные пилы

Пилы и ножовки пригодны для выполнения прямых резов и раскройки материала на прямоугольные и квадратные куски. Этот инструмент используется только в самом крайнем случае, когда под рукой нет ничего другого. Не допускается применять ножовки по дереву, т. к. они имеют слишком крупные, широко разведенные зубцы, которые повреждают и рвут поликарбонат, оставляя трещины, заусенцы и зазубрины. Можно работать только ножовками по металлу с частыми и мелкими зубцами.

Канцелярский нож

При резке листов толщиной до 6-8 мм можно использовать канцелярский нож. Лучше подойдет специальный строительный нож, т. к. он имеет более удобную рукоять. Лучше всего подобным инструментом производить работы по мелкой подрезке и подгонке небольших кусков, т. к. с полотнами большой площади обращаться крайне неудобно и долго. К тому же канцелярский нож достаточно быстро тупится и часто ломается. Он используется преимущественно для раскроя ячеистого поликарбоната.

Специальные ножницы для пластика

Тонкие (до 3 мм) листы режут специальными строительными ножницами или ножницами для пластика. Таким образом можно кроить только монолитные полотна, т. к. пористый сотовый материал сдавливается и деформируется с обеих сторон от разреза.

Фрезы для ажурных элементов

При обработке и раскрое монолитного поликарбоната можно использовать фрезы по металлу. Фрезерные станки позволяют производить следующие операции:

- получать детали с точными размерами;

- выполнять рельефные изображения и гравировки;

- обрабатывать кромки;

- вырезать различные криволинейные и ажурные элементы;

- закруглять углы.

При выполнении работ необходимо своевременно удалять опилки из зоны реза, т. к. они царапают полотно и деформируют края материала.

Лазер для точных размеров

Лазерная резка поликарбоната является наиболее качественным, точным и быстрым способом раскроя этого материала. Обработка лазером позволяет добиться следующих преимуществ:

- высокое качество резки;

- точность размеров при раскрое (до 0,5 мм);

- хорошая скорость;

- отсутствие поверхностных дефектов;

- резка материала любой толщины;

- отсутствие необходимости фиксации листов при проведении работ.

Такое оборудование имеет достаточно высокую стоимость и требует наличия профессиональных навыков, поэтому использование лазерного метода оправданно только в промышленных масштабах. Своими руками в домашней мастерской это сделать невозможно.

Болгарка и дисковая пила для прямых линий

Угловая шлифовальная машинка является отличным инструментом для раскроя больших листов поликарбоната. Она подходит для выполнения прямых резов, но при наличии опыта можно работать и с кривыми линиями. Если такого опыта нет, лучше взять электрический лобзик или канцелярский нож.

Резка осуществляется отрезными кругами по металлу. Предпочтительнее, чтобы на маркировке была указана возможность работы с алюминием. Во время обработки такими кругами температура в зоне резки будет ниже, чем при использовании оснастки для работы с металлом, потому вероятность оплавления кромок существенно снижается. Для сведения этого риска к минимуму и повышения качества реза рекомендуется использовать болгарку на небольших оборотах. В противном случае возможна деформация или поломка поликарбонатного листа.

Циркулярная пила тоже может применяться при раскрое поликарбоната. Работа выполняется на низкоскоростных передачах дисками по металлу, имеющими мелкие зубчики. При этом используется опорная направляющая для режущего инструмента, которую прикладывают и слегка придавливают к раскраиваемому полотну.

Резка сотового и монолитного поликарбоната

Подбор приспособления для резки поликарбоната в домашних условиях определяется разновидностью обрабатываемых панелей (монолитные или ячеистые). От внутренней структуры и плотности материала зависят особенности обработки, а также настройки оборудования. Процесс несложный, но требует наличия некоторых знаний и практических навыков.

Предпочтительно резку монолитного поликарбоната производить дисковой отрезной пилой, используя круг с мелкими зубьями. Для повышения качества работы рекомендуется брать диски с твердосплавными напайками на зубцах, которые позволяют не перегревать материал в процессе резки и не допускают его оплавления.

Результат резки цельного полимера зависит от толщины листового материала. У более тонких листов срез будет более качественным. Иногда для этих целей используют строительный нож, который хорошо справляется с материалом не толще 2 мм. Электроинструментом 1 тонкий лист резать неудобно, к тому же материал может потрескаться. Поэтому их складывают в стопку (до 10 штук) и обрабатывают все вместе. Поликарбонат до 6 мм хорошо режется гильотинным ножом, но срез будет шероховатым. Более толстый материал (от 6 мм) раскраивают электрорежущим инструментом.

Пористая структура сотового поликарбоната делает обработку этого материала несколько специфичной. Чрезвычайно важным условием является острота лезвия, иначе края материала будут зазубриваться и крошиться. Тонкие листы (до 1 см) разрезают ножом с выдвижным лезвием (канцелярским или строительным).

Продольная резка сотового листа осуществляется за 2 этапа. Первый рез делается с лицевой стороны, затем лист необходимо перевернуть и сделать разрез по нижней поверхности панели.

Резка ячеистого поликарбоната поперек ребер жесткости происходит в 3 этапа. Сначала прорезаются обе наружные плоскости по очереди, а затем — внутренние перегородки.

Толстые листы (от 1 см) режут ножовкой и электрическим инструментом (лобзик, дисковая пила, болгарка). Чтобы рез был ровным и края не оплавились, рекомендуется пользоваться инструментом с мелкими зубьями и применять его на самых малых оборотах.

Чем резать поликарбонат для теплиц

Выполнение раскроя материала для поликарбонатной теплицы требует предельной внимательности и аккуратности. От этого будет зависеть правильность монтажа всей конструкции. Чем резать поликарбонат для теплиц, чтобы не допустить порчи листов при раскрое? Делается это с использованием циркулярной пилы и ручной ножовки. Кроме того, пригодится канцелярский нож или острозаточенные большие ножницы.

Есть несколько простых правил, которые помогут избежать ошибок:

- стараться не повреждать во время резки поликарбоната его защитную пленку;

- своевременно удалять образовывавшиеся опилки и стружку из зоны реза (вентилятором, сжатым воздухом);

- в целях экономии материала и уменьшения количества отходов рекомендуется произвести предварительную разметку на бумаге, а только потом приступать к работе;

- стараться проводить рез в продольном направлении (вдоль пустот) для снижения риска поломки листового материала.

Самая популярная тепличная конструкция — арочная. При раскрое и монтаже поликарбоната необходимо соблюдать некоторые правила установки. Работу начинают с покрытия крыши. С помощью рулетки измеряется длина дуги, затем размер переносится на материал и вырезается необходимый элемент. После закрываются торцевые участки и находящиеся в них двери.

Какими инструментами не стоит резать листы поликарбоната

О способах резки поликарбоната много спорят на различных строительных форумах. У каждого мастера на этот счет имеется свое мнение. Часто советуют произвести надрез на поверхности поликарбоната, а затем перегнуть и разломить вручную. Во время этой манипуляции материал дает трещины и разрушается, качество реза будет плохим.

Не стоит применять для раскроя листов поликарбоната садовые ножницы и секаторы, т. к. они заминают и рвут ячеистый материал. Линия реза будет волнообразной с рваными краями, по обеим сторонам от нее появляются зазубрины и заусенцы. Это может негативно сказаться на качестве крепления поликарбоната к другим элементам конструкции. Толстое монолитное полотно такой инструмент не прорезает.

Нельзя использовать при обработке поликарбоната диски и пилы, имеющие зубья большой высоты. Не пригодны для этой цели и пилы по дереву, у которых зубцы широко разведены, т. к. они кромсают материал и повреждают листы.

Важно понимать, как правильно резать этот материал и какими инструментами для этого лучше воспользоваться. Также нужно помнить, что все режущие кромки должны быть острыми, только в этом случае работа будет сделана быстро и качественно.

Сверление отверстий в панелях из сотового поликарбоната

Просверлить отверстие в панели сотового поликарбоната по силам даже неопытному строителю. Это делается обыкновенным острым сверлом по металлу. Хорошо себя зарекомендовали сверла с твердосплавными наконечниками, т. к. при работе с ними снижается риск повреждения и оплавления полотна.

Не нужно производить сверление ближе 3-4 см от края панели, чтобы из-за возникшей деформации не откололась ее часть. Все отверстия необходимо располагать только между ребрами жесткости.

Чем резать поликарбонат и как это делать правильно

Чем и как резать поликарбонат? Этот вопрос задает, чуть ли не каждый второй посетитель нашего сайта. Давайте рассмотрим, какие инструменты и навыки для этого нужны.

Чем и как резать поликарбонат? Этот вопрос задает, чуть ли не каждый второй посетитель нашего сайта. Давайте рассмотрим, какие инструменты и навыки для этого нужны.

За несколько лет работы с прекрасным материалом под названием поликарбонат, я безусловно перепробовал различные инструменты для его резки. И Сегодня я хотел бы выделить несколько из них особо ценных и часто применяемых.

Раннее я уже писал о том, как порезать лист поликарбонта. И на момент написания статьи применял именно те инструменты, которые указал в ней. Но время, как и технологии, не стоит на месте. Мне пришлось разумеется перепробовать довольно много инструментов. И сегодня, я расскажу о более надежных средствах и методами резки поликарбоната.

Чем резать поликарбонат лучше всего

Болгарка

Итак, первый инструмент это болгарка. Да, да, это не опечатка. Безусловно болгарку, под 125-й круг по металлу, я применяю для того, чтобы ровно резать поликарбонат. То есть для того, что бы сделать любой ровный отрез я рекомендую использовать небольшую болгарку. Подойдет даже самая дешевая. Нагрузку по распиловке листов она выдерживает с лихвой.

Единственное, что требуется это небольшой навык по работе с данным инструментом, так как это высоко оборотистый инструмент и при не опытном его применении можно испортить лист. Желательно, предварительно потренироваться на каких-нибудь отходах поликарбоната. Отходы Вы можете найти у любого мастера, который занимается монтажом поликарбоната.

Резать поликарбонат электролобзиком?

Второй инструмент это электролобзик. Самый обычный бытовой электролобзик. Пилочка на нем должна быть с мелкими зубьями, чтобы карбонат резался, а не рвался. Данный инструмент, легок в использовании и не требует особых навыков подготовки. Но все же, для пущей уверенности, можно тоже предварительно потренироваться. Им можно резать поликарбонат в местах, где болгаркой это сделать будет трудно.

Например, электролобзиком очень удобно резать скругления или вырезать сложные декоративные формы. Для ровных отрезов я не рекомендую применять лобзик так, как времени на отрез уходит больше, чем на подобный отрез болгаркой.

Канцелярский нож

И третий инструмент, которым я часто пользуюсь это канцелярский нож, желательно хорошего качества. С ним, я думаю, сможет справиться любой новичок в данном деле. Главное не торопиться при работе с ножом, так как лезвия у данного инструмента очень острые и можно легко пораниться.

И третий инструмент, которым я часто пользуюсь это канцелярский нож, желательно хорошего качества. С ним, я думаю, сможет справиться любой новичок в данном деле. Главное не торопиться при работе с ножом, так как лезвия у данного инструмента очень острые и можно легко пораниться.

Канцелярским ножом, разумеется можно легко резать сотовые поликарбонаты 4-6мм, немного труднее поликарбонат 8 мм. Кстати, я бы не рекомендовал резать поликарбонат большой толщины ножом. Есть большая вероятность того, что панели можно испортить. Пожалуй, нож я применяю в тех случаях, когда необходимо подрезать не большой участок листа, так сказать подогнать его по размеру.

Пила или ножницы

Некоторые умельцы, как правило применяют еще пилку и ножницы. Пожалуй, можно использовать и этот подручный инвентарь, для резки поликарбоната. Лишь бы он не нарушал структуру поликарбоната и не влиял на правильность технологии его монтажа.

Некоторые умельцы, как правило применяют еще пилку и ножницы. Пожалуй, можно использовать и этот подручный инвентарь, для резки поликарбоната. Лишь бы он не нарушал структуру поликарбоната и не влиял на правильность технологии его монтажа.

Итак, чем резать поликарбонат, я думаю, разобрались, давайте теперь рассмотрим, как это делать.

Как правильно резать поликарбонат

Давайте шаг за шагом рассмотрим, как правильно резать лист поликарбоната:

- Расчищаем площадку под лист(ы) поликарбоната. Убираем камни и посторонние предметы, которые могут оставить следы на панелях. В идеале, лучше вымостить площадку листами ДВП, ДСП или можно УСБ.

- Делаем необходимую разметку на панели маркером с применением провила или любого ровного предмета. При необходимости перемещаемся по панелям при помощи широкой доски (передвигаясь по ней ногами), чтобы не делать вмятины на поверхности пластика.

- Перед тем как резать поликарбонат подкладываем под панели по обе стороны маркерной разметки доски, не менее 40х100х2200. Сверху панели, на одну из подложенных снизу досок кладем еще одну доску сверху (не менее 20х100х2200), для того, чтобы перемещаться по ней во время резки.

Если резать нужно по ровной линии, то применяем болгарку. Если же требуется округлая или фигурная резка применяем электролобзик, а для незначительной подгонки листов используем канцелярский нож.

Если резать нужно по ровной линии, то применяем болгарку. Если же требуется округлая или фигурная резка применяем электролобзик, а для незначительной подгонки листов используем канцелярский нож.- При ровном отрезе вдоль всего листа, то есть вдоль сот, применение маркера не требуется. Как правило, можно спокойно производить отрез вдоль самих сот болгаркой, электролобзиком или ножом, так как сами соты в данном случае будут служить ориентиром для отреза. Это нужно делать для того, что бы лишний раз не топтаться по листам поликарбоната.

- Разумеется после распилки нужно убрать стружку и пыль с помощью продувки сжатым воздухом.

Итак в данной статье мы разобрались, чем резать поликарбонат, а самое главное, как правильно резать листы поликарбоната.

В завершение хочу напомнить еще об одной важной вещи, как известно «семь раз размечаем, один раз отрезаем». Итак, не забывайте эту мудрость, ведь листы поликарбоната не дешевое удовольствие, а их порча станет в хорошую копеечку.

Да, чуть не забыл, при резке болгаркой или электролобзиком, обязательно наденьте защитные очки. Они бесспорно защитят Вас от попадания в глаза пыли и микрочастиц. Ну, вот вроде и все. Удачи Вам в нелегком, но нужном деле!

Какими способами обрабатывают поликарбонат

Свойства полимера

Сегодня в строительстве повсеместно используют современные материалы, заменившие многие привычные. Одним из таких стройматериалов — поликарбонатом — можно воспользоваться, создавая конструкции как снаружи помещения, так и внутри. Материал этот выпускается в виде двух вариантов: монолитного и сотового. Изготавливаются они из особых гранул способом экструзии, когда продавливают расплав полимера сквозь отверстие, придающее ему форму (например, через решетку). Два вида этого полимера различны как внешне, так и по характеристикам.

Поликарбонат и его толщина.

Поликарбонат и его толщина.

Сотовый полимер имеет вид двух тонких пластин с перегородками (напоминает соты), образующими ячейки, заполненные воздухом. Это придает ему легкость при транспортировке, гибкость при монтаже, высокую степень тепло- и звукоизоляции. Монолитный вариант материала представляет прозрачный для света (но не для ультрафиолета), гибкий, малогорючий, химически устойчивый цельный полимерный лист, что делает его максимально ударопрочным (20-21 кг/м²), неуязвимым для огнестрельного оружия и увеличивает срок его службы на долгие годы (до 20 лет). При высокой прочности особое значение приобретает правильная обработка монолитного поликарбоната.

Инструменты для разрезания поликарбонатных листов