Преимущества плазменной резки

Преимущества и недостатки плазменной резки по сравнению с другими методами резки металлов?

Резка металлов – проблема, с которой приходится сталкиваться и в цеху, и на стройплощадке, и в мастерской. Простые решения вроде автогена устроят многих, но не всех. Если объем работ по резке металла большой, а требования к качеству реза высоки, то стоит подумать об использовании аппарата плазменной резки (плазмореза).

Первые установки и аппараты плазменной резки появились более полувека назад, но широкому кругу мастеров они стали доступны только в последние два десятилетия.

ПРЕИМУЩЕСТВА:

Какие преимущества в работе дает аппарат или станок плазменной резки металла в работе?

1. При правильном подборе мощности он позволит в 4-10 раз (по сравнению кислородной горелкой) повысить производительность. По этому параметру плазморез уступит лишь промышленной лазерной установке, зато намного выиграет в себестоимости. Экономически целесообразно использовать плазменную резку на толщинах металла до 50-60мм. Кислородная же резка более предпочтительна при раскрое стальных листов толщиной свыше 50 мм.

2. УНИВЕРСАЛЬНОСТЬ. Плазменная резка позволяет обрабатывать и сталь, и чугун, и алюминий, и медь, и титан, и любой другой металл, причем работы выполняются с использованием одного и того же оборудования: достаточно выбрать оптимальный режим по мощности и выставить необходимое давление воздуха. Важно отметить и то, что качество подготовки поверхности материала особого значения не имеет: ржавчина, краска или грязь помехой не станут.

3. ТОЧНОСТЬ и ВЫСОКОЕ КАЧЕСТВО РЕЗА. Современные плазморезы обеспечивают минимальную ширину реза и “чистые” без наплывов, перекаливания и грата кромки, почти не требующие дополнительной обработки. Немаловажно и то, что зона нагрева обрабатываемого материала намного меньше, чем при использовании автогена, а поскольку термическое воздействие на участке реза минимально, то и тепловые деформации вырезанных деталей незначительны, даже если они небольшой толщины.

4. БЕЗОПАСНОСТЬ, обусловленная отсутствием взрывоопасных газовых баллонов.

5. НИЗКИЙ уровень загрязнения окружающей среды. Касательно экономической стороны вопроса, то совершенно очевидно, что при больших объемах работ плазменная резка выгоднее той же кислородной или, например, механической. В остальных же случаях нужно учитывать не материалы, а трудоемкость использования. Например, сделать фигурный рез в толстом листе недолго и автогеном, но может потребоваться продолжительная шлифовка краев.

НЕДОСТАТКИ:

Ну а теперь поговорим о недостатках. Первый из них – относительно скромная максимально допустимая толщина реза, которая даже у мощных аппаратов редко превышает 80-100 мм. В случае же с кислородной резкой максимально допустимая толщина реза для стали и чугуна может достигать 500 мм.

Следующий недостаток метода – довольно жесткие требования к отклонению от перпендикулярности реза. В зависимости от толщины детали угол отклонения не должен превышать 10-50°. При выходе за эти пределы наблюдается значительное расширение реза и, как одно из следствий, быстрый износ расходных материалов.

Наконец, сложность рабочего оборудования делает практически невозможным одновременное использование двух резаков, подключенных к одному аппарату, что с успехом применяется при резке штучным электродом.

Процесс плазменной резки (принцип работы плазмореза)

Для начала определим, что же есть плазма. В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

Для начала определим, что же есть плазма. В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

Рабочий орган аппарата называется плазмотрон. Под этим словом подразумевается плазменный резак с кабель-шланговым пакетом, подключаемый к аппарату. Иногда плазмотроном ошибочно называют аппарат плазменной резки целиком. Разновидностей плазмотронов достаточно много. Но наиболее распространены и более всего пригодны для резки металлов плазмотроны постоянного тока прямой полярности. По виду дуги различают плазмотроны прямого и косвенного действия. В первом случае разрезаемое изделие включено в электрическую цепь, и дуговой разряд возникает между металлической деталью и электродом плазматрона. Именно такие плазмотроны применяются в устройствах, предназначенных для обработки металлов, включая и аппараты воздушно-плазменной резки. Плазматроны косвенного действия применяются, в основном, для обработки неэлектропроводных материалов (у них электрическая дуга возникает в самом резаке).

Сопло – важнейший элемент, определяющий возможности плазмотрона. При плазменной резке применяются сопла небольшого (до 3 мм) диаметра и большой (9-12 мм) длины. От размера диаметра сопла плазмотрона зависит количество воздуха, которое способен пропустить плазмотрон, этот параметр необходимо учитывать при подборе компрессора. Это также влияет на ширину реза и охлаждение плазмотрона. Что касается длины, то чем она больше, тем выше качество реза. Однако чрезмерное увеличение этого параметра ведет к снижению надежности работы и быстрому разрушению сопла. Считается, что длина канала должна быть больше диаметра в 1,5-1,8 раза.

Электродом (катодом) внутри плазматрона служит металлический стержень – другие конструкции в недорогих аппаратах не применяются. То же можно сказать и о материале: разновидностей изобилие, но массово используется лишь электрод из гафния.

Теперь пару слов о рабочих газах, используемых при плазменной резке. Их можно разделить на плазмообразующие и защитные (транспортирующие). Для резки в обычных плазменных системах бытового назначения (сила тока дуги – ниже 200 А, максимальная толщина реза – до 50 мм) сжатый воздух применяют и как плазмообразующий, и как защитный газ. При этом достигается удовлетворительное качество реза, хотя и наблюдается некоторое азотирование и окисление обрабатываемой поверхности. В более сложных системах применяются иные газовые смеси, содержащие кислород, азот, водород, гелий, аргон.

Выбор аппарата плазменной резки

Даже самые доступные аппараты плазменной резки сложны и довольно дороги в сравнении, например, со сварочными, поэтому к выбору недешевой техники нужно подходить осознанно. Прежде всего необходимо определиться, как обычно, с целями и задачами.

Первый параметр, без учета которого бесполезно учитывать остальные, – это максимально допустимая толщина реза. Данная величина обычно приводится для углеродистой стали, реже – для нержавеющей, еще реже – для алюминия и очень редко – для меди. Поскольку на максимально допустимую глубину реза сильно влияет теплопроводность материала, то для сплавов на основе меди этот показатель примерно на 30% ниже, чем для сплавов на основе железа. И если в технических характеристиках аппарата заявлена максимально допустимая толщина реза стали в 10 мм, это будет означать, что максимальная глубина реза медных сплавов составит 7 мм. Таким образом, вторым по важности показателем станет тип сплава, с которым предстоит работать.

Следующий фактор – планируемый режим эксплуатации плазмореза. Как и в случае со сварочными аппаратами, он определяется параметром “ПВ” (продолжительность включения), который определяет отношение времени работы аппарата ко времени, необходимому для его охлаждения. В некоторых промышленных аппаратах плазменной резки ПВ может приближаться к 100%, для ручной же резки металла вполне достаточно 40-50%.

На практике это выглядит следующим образом. Если ПВ плазмореза составляет 50%, то в течение часа эксплуатации он должен 30 минут работать и 30 минут остывать. При ручной резке приходится время от времени перемещаться или перемещать изделие и периодически выключать кнопку поджига на плазмотроне. Это время как раз и идет в зачет охлаждения, и поэтому работа кажется непрерывной. Такая формула дает сбой при работе с толстыми листами металла или при автоматической плазменной резке с ЧПУ, когда время реза может быть значительным. Дело в том, что параметр ПВ определяется для 10-минутного цикла, поэтому в начале смены, пока аппарат холодный, он будет отработать без перерыва и 15 минут даже при низком ПВ, а вот при цикличной работе может отключиться и после 5 минут непрерывной резки.

Когда ключевые параметры, определяющие принципиальную возможность использования аппарата, определены, следует уделить внимание такому аспекту, как удобство использования. Тут первостепенное значение приобретает мобильность, точнее, радиус действия, на который можно свободно удаляться от малоподвижного аппарата, “прикованного” к своему месту компрессором. Так, длина кабель-шлангового пакета плазмотрона может варьироваться до десятков метров. Кстати, важна не только длина: некоторые производители заявляют ее на уровне 30 м и более, но “забывают” сообщить о том, имеются ли евроразъемы на плазмотроне и источнике. Если таких разъемов нет, то укоротить или удлинить плазмотрон вряд ли получится, и всякий раз разматывать его для того, чтобы резать небольшие по размерам листы, будет утомительно. Главный же минус длинного плазматрона не в этом, а в том (и производители об этом, как правило, тоже умалчивают!), что при его длине свыше 20 метров наблюдается потеря мощности, причем довольно ощутимая. Поэтому разумнее всего выбирать плазмотрон небольшой (6-12 м) длины, оснащенный евроразъемом, чтобы при необходимости была возможность удлинить конструкцию, используя быстронаращиванмый удлинитель плазмотрона. Это будет, кстати, удобно и при работе на открытом воздухе в неблагоприятных условиях, когда выносить из помещения аппарат нежелательно. Однако, как уже отмечалось, использовать удлинитель нужно лишь в случае действительной необходимости.

Очень важный вопрос – проблема расходных материалов: электродов (катодов) и сопел. Важно, чтобы они были доступны и недороги. Как правило, износ этих деталей происходит или одновременно или с небольшим “разбросом” (один катод на два сопла). Одного сопла в среднем хватает на целую рабочую смену (при работе с деталями, толщиной до 10 мм).

Момент, не относящийся напрямую к плазматрону, но требующий обязательного учета, – это система подачи воздуха. Если отбросить самые маломощные модели, оборудованные встроенным компрессором и воспринимаемые многими профессионалами как малополезные игрушки, то следует помнить, что для работы плазматрону нужен мощный компрессор. И не он один: при достаточно большом расходе воздуха (100-250 л/мин при 0,4-0,6 МПа) жесткие требования предъявляются и к его качеству, а значит не обойтись без вспомогательных устройств – таких как влаго- и маслоотделители, фильтры. Поступать в аппарат воздух должен равномерно, без пульсаций, поскольку они серьезно влияют на стойкость сопел и электродов, на стабильность поджига дуги и, как следствие, на качество реза, а значит, нужен объемный ресивер.

ПРЕДЛОЖЕНИЕ ДЛЯ ЛЮБИТЕЛЯ

Среди современных устройств плазменной резки можно выделить отдельную и наиболее интересную для рядового потребителя категорию – переносные инверторные источники плазмы, применяемые при ручной резке. Их основные достоинства: низкое энергопотребление, компактность, небольшой вес, эргономичный дизайн. Недостатки: ограничение по максимальной мощности (не более 70 А), и, как следствие, по максимальной толщине реза (до 15-20 мм). Также придется мириться с невысокой продолжительностью включения и чувствительностью к перепадам напряжения. Оборудование, выходящие за рамки этого типа, как правило, рассчитано на промышленное применение.

Большинство аппаратов с плазмотронами воздушного охлаждения пригодны для резки металлических деталей толщиной до 50 мм. Для резки деталей толщиной свыше 50 мм или для увеличения производительности применяют более сложные и дорогие аппараты с плазмотронами водяного охлаждения

Максимальная глубина реза определяет толщину материала, которая может быть разрезана данным аппаратом в принципе. Скорость работы при этом в расчет не берется. Чтобы комфортно и быстро работать с деталями толщиной 3-4 мм, следует выбирать аппарат, максимально допустимая глубина реза которого – 8-10 мм.

Унифицированные разъемы для плазмотронов производятся в соответствии с европейскими стандартами и состоят из розеток (со стороны источника плазмы) и вилок (со стороны резака). Преимущество подобной системы заключается в возможности при необходимости удлинить или укоротить конструкцию без ощутимой потери мощности, прочности и электрического контакта.

Износ сопла заключается в нарушении его геометрической формы, что негативно влияет на качество реза. Износ же катода приводит к выработке стержня (допустимая глубина выработки – не более 1,5 мм), в результате чего может произойти пригорание катода к головке плазмотрона и его (плазмотрона) перегрев.

При минусовых температурах необходимо соблюдать определенные меры предосторожности. Поскольку в ресивере и шлангах образуется конденсат, который в случае замерзания может вывести из строя оборудование, то после окончания работ шланги обязательно продувают, а сам компрессор хранят в помещении с плюсовой температурой.

7 преимуществ плазменной резки перед кислородной

Плазменная резка стремительно завоёвывает популярность среди предприятий самой разной направленности. Технология плазменной резки металлов основана на создании плазмы посредством электрического разряда в газовой среде и пригодна для обработки металлов толщиной до 50 мм.

Ближайшим конкурентом плазмы является кислородная резка металлов, и она действительно даёт возможность получения хороших результатов (например, если нужно обработать очень толстые листы низкоуглеродистой стали). Однако более универсальным, высокоскоростным и качественным способом резки считаются именно плазменные системы, и в этой статье мы расскажем, в чём же заключаются их основные преимущества.

1. Лучшее качество резки

Разрезы, которые выполняются с помощью аппарата плазменной резки, всегда отличаются меньшей степенью образования окалины, меньшим изгибом и меньшей областью нагрева. Малая ширина реза по данной технологии обеспечивается за счёт высокой концентрации энергии в зоне реза и составляет не более 2,5 мм для заготовки шириной 20 мм.

Так как плазменная резка обеспечивает отсутствие деформации даже на тонких листовых заготовках и позволяет получить хорошее качество кромок, без наплывов и грата, с её помощью становится возможным применять экономичные схемы раскроя и осуществлять сварку металлических конструкций без механической обработки.

2. Больше деталей за единицу времени

Благодаря значительному превосходству станков плазменной резки в скорости, такие системы, безусловно, выигрывают с точки зрения производительности у кислородных систем, даже если не учитывать время, которое необходимо для предварительного нагрева кислородного станка и операций вторичной обработки, которые потребуются в случае использования данной технологии.

Высокая производительность плазменной резки обеспечивается не только за счёт большой скорости обработки металлов разной толщины и короткого времени прожига, но также благодаря быстрому отключению резака.

3. Снижение затрат на производство

Стоимость плазменной резки в пересчёте на количество заготовок за единицу времени будет ниже, по сравнению с кислородной резкой, так как эксплуатационные затраты равномерно распределяются между большим количеством изготавливаемых за час деталей, а операции по вторичной обработке либо совсем не нужны, либо занимают меньше времени.

Длительный срок службы расходников, высокая производительность и достойное качество резки также вносят свой вклад в минимизацию удельных затрат по сравнению с технологией кислородной резки. Благодаря современным разработкам, затраты на производственный процесс по технологии плазменной резки удаётся снизить практически в два раза.

4. Высокая рентабельность

Плазменная резка является на сегодняшний день одним из самых рентабельных способов термического раскроя. Повышение прибыли при использовании станков плазменной резки обеспечивается за счёт снижения эксплуатационных затрат и увеличенной производительности, а также благодаря минимизации или даже полному исключению операций вторичной обработки.

5. Простота в эксплуатации

Данное преимущество плазменной резки достигается за счёт отсутствия необходимости регулировать подачу газа и управлять химической реакцией горения. Аппарат плазменной резки металлов разработан для контактной резки листов, поэтому при его использовании не нужно прилагать усилия для поддержания расстояния между резаком и заготовкой.

Оптимизированные параметры резки автоматизированных плазменных систем можно вводить и контролировать одним действием, что ещё более упрощает эксплуатацию оборудования. Благодаря возможности осуществления контактной резки и отсутствию необходимости регулировки подачи газа, ручные системы плазменной резки требуют меньше времени для изучения, значит, персонал предприятия сможет быстрее приступить к работе.

6. Повышенная гибкость

Плазменная технология может применяться для резки любых металлов, которые проводят ток, включая низкоуглеродистую сталь, алюминий, нержавейку, медь и большинство других разновидностей металла. В отличие от плазмы, технология кислородной резки связана с протеканием химической реакции между кислородом и железом, поэтому она используется только для обработки низкоуглеродистой (мягкой) стали.

Гибкость и универсальность плазменной резки имеет и другие аспекты. Так, по данной технологии возможна резка вручную, резка по направляющей и с применением трубореза, а также резка на удобном координатном столе. Кроме того, плазменные системы можно использовать для строжки, разметки и разрезания окрашенного, ржавого и даже многослойного металла, листы которого наложены друг на друга. Плазма даёт возможность выполнять как обычную резку, так и резку металлической решётки со скосом, что сложно выполнить с помощью кислородной резки.

7. Улучшенная безопасность

Для работы систем плазменной резки используется только сжатый воздух, в отличие от кислородной резки, в работе которой применяется смесь кислорода с топливным газом (ацетиленом, пропаном, пропиленом и природным газом). Среди этих соединений самым популярным является ацетилен, обеспечивающий более горячее пламя и снижающий время прожига. Однако, при этом ацетилен – это нестабильный и легко воспламеняющийся газ, чувствительный даже к статическому электричеству, не говоря уж о повышенном давлении и температуре. В таких условиях работа на оборудовании кислородной резки уже не может считаться полностью безопасной.

В заключение предлагаем посмотреть видео, в котором все преимущества плазменной резки перед кислородной наглядно иллюстрируются и поэтому становятся более понятными:

Как работает плазменная резка? Преимущества и недостатки

Резку металла можно разделить на две категории – механическую и термическую. Плазменная резка – это метод термической резки, при котором для резки металла используется ионизированный газ.

Это один из широко используемых методов резки толстых металлических листов, но также он может использоваться для листового металла. Прежде чем углубляться в преимущества и возможности плазменной резки, следует ответить еще на один вопрос.

Что такое плазма?

Вы определенно слышали о трех основных состояниях материи – твердом, жидком и газообразном. Но есть и четвертый. Да, это плазма.

Плазму можно найти в природе, но в основном в верхних частях атмосферы Земли. Знаменитое полярное сияние – результат солнечного ветра, созданного из плазмы. Освещение и высокотемпературный огонь тоже включает в себя плазму.

В общей сложности она составляет около 99% видимой Вселенной.

В повседневной жизни мы можем встретить плазму в телевизорах, люминесцентных лампах, неоновых вывесках и, конечно же, в плазменных резаках.

Плазма – это электропроводящее ионизированное газоподобное вещество. Это означает, что в некоторых атомах отсутствуют электроны, и также есть свободные электроны, плавающие вокруг.

Газ можно превратить в плазму, подвергнув его интенсивному нагреву. Вот почему плазму часто называют ионизированным газом.

Плазма похожа на газ, поскольку атомы не находятся в постоянном контакте друг с другом. В то же время она ведет себя аналогично жидкостям с точки зрения её способности течь под воздействием электрического и магнитного поля.

Как работает плазменный резак?

Процесс плазменной резки – это метод термической резки. Это означает, что для плавления металла используется тепло, а не механическая сила. Общая механика системы всегда одинакова. В плазменных резаках используется сжатый воздух или другие газы, например азот. Ионизация этих газов происходит с образованием плазмы.

Обычно сжатые газы контактируют с электродом, а затем ионизируются для создания большего давления. Когда давление увеличивается, поток плазмы направляется к режущей головке.

Режущий наконечник сужает поток, создавая поток плазмы. Затем он наносится на заготовку. Поскольку плазма электропроводна, заготовка соединяется с землей через стол для резки.Когда плазменная дуга контактирует с металлом, его высокая температура плавит его. В то же время высокоскоростные газы выдувают расплавленный металл.

Запуск процесса резки

Не все системы работают одинаково. Во-первых, есть обычно более бюджетная версия, называемая высокочастотным контактом . Это недоступно для плазменных резаков с ЧПУ, потому что высокая частота может мешать работе современного оборудования и вызывать проблемы.

В этом методе используется искра высокого напряжения и высокой частоты. Возникновение искры происходит при соприкосновении плазменной горелки с металлом. Это замыкает цепь и создает искру, которая, в свою очередь, создает плазму.

Другой вариант – метод пилотной дуги . Во-первых, искра создается внутри горелки цепью высокого напряжения и низкого тока. Искра создает вспомогательную дугу, которая представляет собой небольшое количество плазмы.

Режущая дуга возникает, когда вспомогательная дуга входит в контакт с заготовкой. Теперь оператор может начать процесс резки.

Третий способ – использование подпружиненной головки плазмотрона . Если прижать резак к заготовке, возникает короткое замыкание, в результате чего начинает течь ток.

При снятии давления образуется вспомогательная дуга. Следующее такое же, как и в предыдущем методе. Это приводит к контакту дуги с заготовкой.

Какие газы используются, их особенности

Плазменная резка металла представляет собой процесс проплавления и удаления расплава за счет теплоты, получаемой от плазменной дуги. Скорость и качество резки определяются плазмообразующей средой. Также, плазмообразующая среда влияет на глубину газонасыщенного слоя и характер физико-химических процессов на кромках среза. При обработке алюминия, меди и сплавов, изготовленных на их основе, используются следующие плазмообразующие газы:

- Сжатый воздух;

- Кислород;

- Азотно-кислородная смесь;

- Азот;

- Аргоно-водородная смесь.

Основными составляющими воздуха являются азот (78,18%) и кислород (20,8%). Сочетание этих двух газов представляет собой очень богатую энергией смесь. Воздух применяется в качестве плазменного газа для резки нелегированных, низколегированных, высоколегированных сталей и алюминия. Обычно воздух используется для ручной резки, а также для резки тонкого листа. Если резка нелегированной стали выполняется с применением в качестве плазменного газа воздуха, то кромки реза получаются прямыми и достаточно гладкими. Однако, как газ для резки, воздух повышает содержание азота на поверхностях реза. Если такие кромки реза далее не подвергаются механической обработке, в сварном шве могут создаться поры.

Кислород применяется в качестве плазменного газа для резки нелегированных и низколегированных сталей. Когда кислород смешивается с расплавом, понижается его вязкость, благодаря чему расплав приобретает большую текучесть. Это обычно даёт возможность получить кромки реза без грата и верхние края без скруглений. Появляется возможность достичь более высоких скоростей резки, чем в случае с азотом и воздухом. В отличие от азота или воздуха, при использовании кислорода поверхности реза не насыщаются азотом, а значит, риск возникновения пор при последующей сварке сводится к минимуму.

Аргон является единственным инертным газом, который может производиться для коммерческих целей с использованием метода воздушной сепарации при объёмном проценте 0,9325. Будучи инертным газом, он химически нейтрален. Благодаря своей большой атомной массе (39,95), аргон способствует вытеснению расплавленного материала из зоны реза посредством высокой плотности импульсов создаваемой плазменной струи. Из-за своей относительно низкой теплопроводности и энтальпии, аргон не является совершенно идеальным газом для плазменной резки, так как он позволяет достичь только лишь относительно небольшой скорости резки, в результате чего получаются скругления, поверхности имеют чешуйчатый вид.

По сравнению с аргоном, водород имеет очень маленькую атомную массу и характеризуется относительно большой теплопроводностью. Водород имеет чрезвычайно высокую максимальную теплопроводность в температурном диапазоне диссоциации, что обусловливается процессами диссоциации и рекомбинации. Первоначально при рекомбинации и ионизации двухатомного водорода из дуги высвобождается большое количество энергии. Это приводит к обжатию вытекающей дуги. Из приведенного описания физических свойств следует, что водород, сам по себе, настолько же не подходит в качестве плазменной среды, насколько и аргон. Однако, если положительные свойства водорода, касающиеся тепловых показателей совместить с большой атомной массой аргона, то получаемая в результате газовая смесь даёт возможность быстро передавать кинетическую энергию, а также достаточное количество тепловой энергии разрезаемому материалу.

В отношении физических свойств азот занимает приблизительно промежуточное положение между аргоном и водородом. Теплопроводность и энтальпия у азота выше, чем у аргона, однако меньше, чем у водорода. Азот и водород ведут себя сходным образом в смысле возможности обжатия дуги, а также в отношении тепла рекомбинации, создающего текучий расплав. Таким образом, азот может использоваться сам по себе как плазменный газ. Азот, используемый в качестве плазменного газа, обеспечивает быструю резку изделий с тонкими стенками без образования оксидов. Недостатком является относительно большое количество бороздок. Практически невозможно добиться реза с полностью параллельными сторонами. Угол получаемого скоса в большой степени зависит от установленного настройкой объёма газа и скорости резки. Насыщение поверхности реза азотом отрицательно сказывается на свариваемости. Повышенное содержание азота при поверхностях реза является причиной пористости свариваемого металла.

Преимущества и недостатки плазменной резки:

Преимущества:

- Может резать все токопроводящие материалы. Газовая резка, хотя она также подходит для резки толстых металлов, ограничивается только черными металлами;

- Хорошее качество для толщины до 50 мм;

- Максимальная толщина до 150 мм;

- Может резать в воде, что приведет к уменьшению ЗТВ. Также снижает уровень шума;

- Меньший пропил по сравнению с газовой резкой;

- Более высокая скорость резки, чем при резке кислородом.

- Большая ЗТВ по сравнению с лазерной резкой;

- Качество с более тонкими листами и пластинами хуже, чем при лазерной резке;

- Допуски не такие точные, как при лазерной резке;

- Не достигает такой толщины, как гидроабразивная или газовая резка;

- Оставляет ЗТВ, которой нет при гидроабразивной струе;

- Более широкий пропил, чем при лазерной резке;

- Кроме того, сам процесс довольно сложный и требует высокой квалификации оператора;

- Заготовку необходимо располагать строго перпендикулярно.

- Во время резки металла в воздух выбрасывается большое количество вредных газов.

Как выбрать плазморез – полное руководство от профессионалов

Содержание

1. Что такое плазморезы.

2. Преимущества и недостатки.

3. Принцип работы.

4. Виды плазморезов.

5. Как выбрать под ваши задачи.

Что такое плазморезы

Плазморез – это источник плазмы и собственно сам резак (плазмотрон). Плазморезы широко используются в промышленности для работ по точному раскрою листов металла, фигурной резки, вырезания деталей сложной формы или конфигурации, отрезания, обработки готового литья, обработки кромок готовых деталей или поковок. Порезка металла является одним из самих распространенных видов работ по механической обработке. Резка металла используется при изготовлении листовых заготовок под штамповку, сварку и другие виды механической обработки.

Для резки материалов в плазморезах используется струя плазмы с высокой скоростью истечения и температурой. В качестве рабочего газа для формирования плазмы используется обычный или очищенный сжатый воздух, кислород, азот, аргон или их смеси.

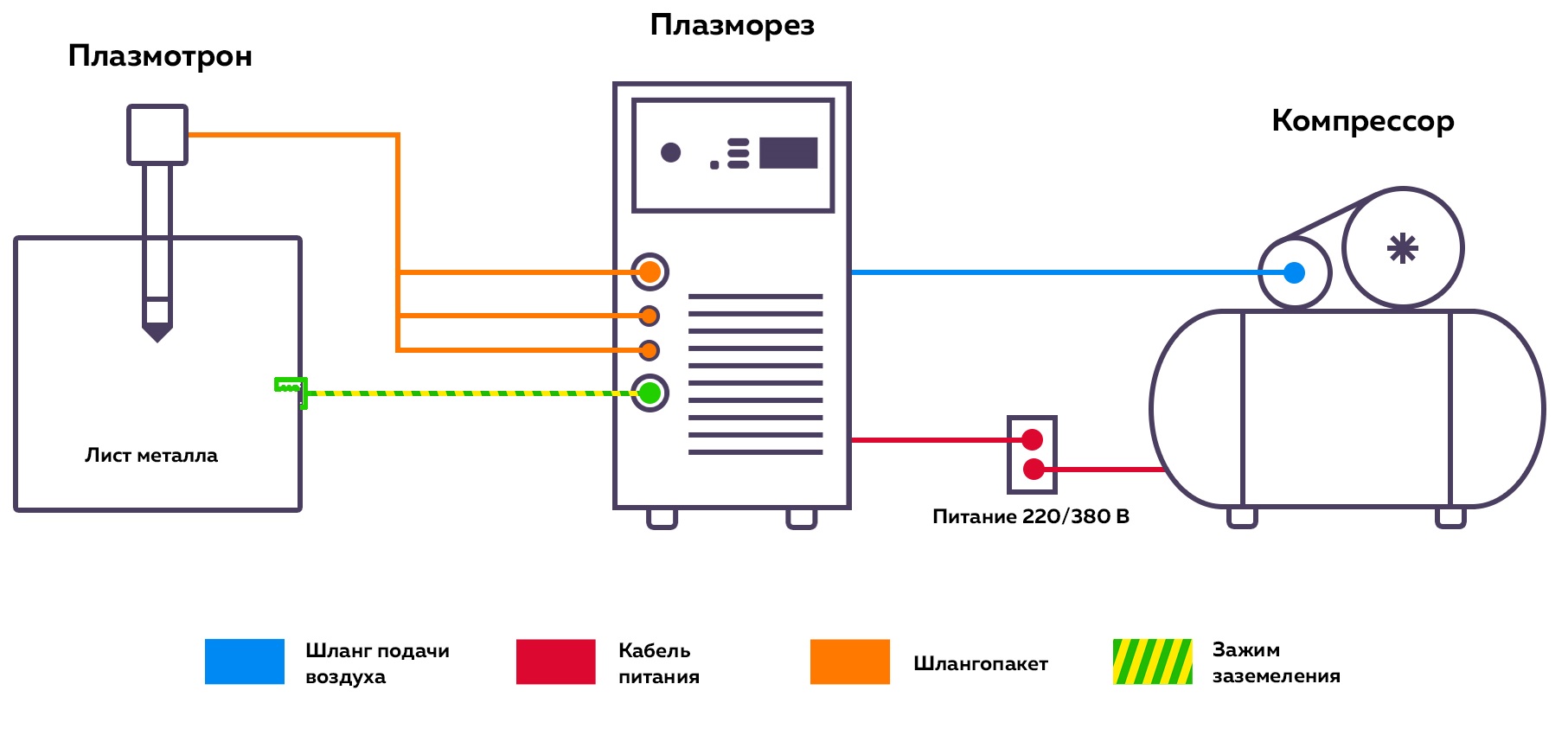

Система плазменной резки состоит из:

- Аппарата (инвертора).

- Воздушного компрессора или баллона с рабочим газом.

- Плазмотрона.

- Кабелей и шлангов подключения.

Аппарат служит для формирования параметров и плавной регулировки рабочего тока. При подключении сжатого воздуха обязательно используется фильтр-осушитель.

Плазмотроны бывают ручного или автоматического исполнения. Плазмотрон может называться резаком, горелкой.

В отличие от газовых резаков, в плазменной резке не используются горючие газы. Источником высокой температуры в рабочей зоне является электрический ток напряжением до 400 В. Для подключения плазмореза необходимо обычное трехфазное электропитание напряжением 380 В. Встречаются источники, работающие от сети в 220 В, обычно с током до 40 – 50 А.

Преимущества и недостатки

Плазменная резка имеет множество преимуществ перед другими способами резки. Технологии плазменной резки постоянно развиваются и усовершенствуются.

Основные преимущества плазменной резки:

- Высокое качество резки в ручном режиме

По сравнению с другими технологиями резки, особенно газокислородной, плазменная резка обеспечивает высокую точность и чистоту реза. Часто после плазменной резки вам даже не потребуются дополнительные работы по зачистке поверхности.

- Высокая скорость резки

Температура около 20000 °С и скорость истечения плазмы до 1500 м/с обеспечивают высокую скорость резки и сквозного прожига листа металла. За счет точной настройки длины пучка плазмы обеспечивается высокая линейная скорость резки и максимальная интенсивность работы. С уменьшением толщины листа линейная скорость резки еще больше увеличивается. Так, при толщине листа стали 25 мм с мощным аппаратом вы сможете обеспечить качественный рез на скорости до 1000 мм/мин.

- Быстрый сквозной прожиг

Лист металла толщиной 15 мм плазморез прожигает меньше чем за 2 секунды. Обычному газопламенному резаку для этого нужно не менее 30 секунд. Такая скорость прожига обеспечивает высокую производительность работы при автоматической фигурной резке и раскрое листового металла сложной формы. Особенно при наличии большого количества замкнутых контуров реза, в каждом из которых необходимо заново прожигать металл.

- Универсальность

Плазморез с пневмоподжигом позволяет, не теряя своей эффективности, работать с неочищенными или загрязненными поверхностями. Плазмотрон может резать все виды черных и цветных металлов без дополнительных настроек и изменений в оснастке оборудования. При резке тонкого листового металла можно за один проход прожигать сразу несколько листов. Это значительно увеличивает производительность и снижает расходы на резку.

Для работы плазмореза не нужен горючий газ. Достаточно баллона со сжатым воздухом и инвертора с подключением электрического тока. Не нужно обеспечивать дорогостоящие процессы заправки, хранения, перевозки, учета и поверки баллонов с опасным горючим газом. Также во время плазменной резки значительно снижен тепловой нагрев обрабатываемой детали. Это значительно повышает безопасность рабочего персонала и снижает расходы на производственный процесс.

Плазморезы значительно снижают ваши расходы на резку, по сравнению с газовыми резаками. Не нужно соблюдать множество правил по технике безопасности и охране труда.

Простота настройки и проведения процесса резки позволяет даже сварщикам с небольшим опытом работы добиваться высоких показателей по качеству и производительности резки.

- Отличное качество резки в автоматическом режиме

Плазменная резка гарантирует минимальное количество окалины и разбрызгивание металла, хорошую ровность и чистоту поверхности реза. Высокая скорость резки снижает до минимума нагрев рабочей детали. Это гарантирует отсутствие коробления и температурных деформаций детали при обработке, что особенно важно при работе с листами толщиной менее 5 мм.

Недостатки плазморезов:

- Плазморезы все еще малоэффективны при задачах, связанных с нагревом и гибкой металлов.

- Для хорошей работы плазмореза с использованием воздуха необходим мощный компрессор с фильтрами. Устойчивость пучка плазмы, точность и качество реза во многом зависит от стабильности подачи сжатого воздуха.

- Плазморезы практически не используются при резке металла толщиной более 100 мм.

- Плазморез максимально эффективен при угле наклона пучка плазмы к рабочей поверхности 90°, т.е. когда плазмотрон перпендикулярен поверхности детали. При других углах наклона расширяется зона реза и увеличивается износ оборудования.

Принцип работы

Принцип работы плазмотрона основан на том, что металл режется потоком плазмы с очень высокой температурой. В сопле плазмореза формируется струя плазмы, которая подводится через сопло к поверхности рабочей детали. За счет высокой скорости истекания плазмы из сопла, расплавленный металл удаляется из зоны реза. Чистый и ровный разрез образуется за счет высокой точности и фокусировки струи плазмы в сопле.

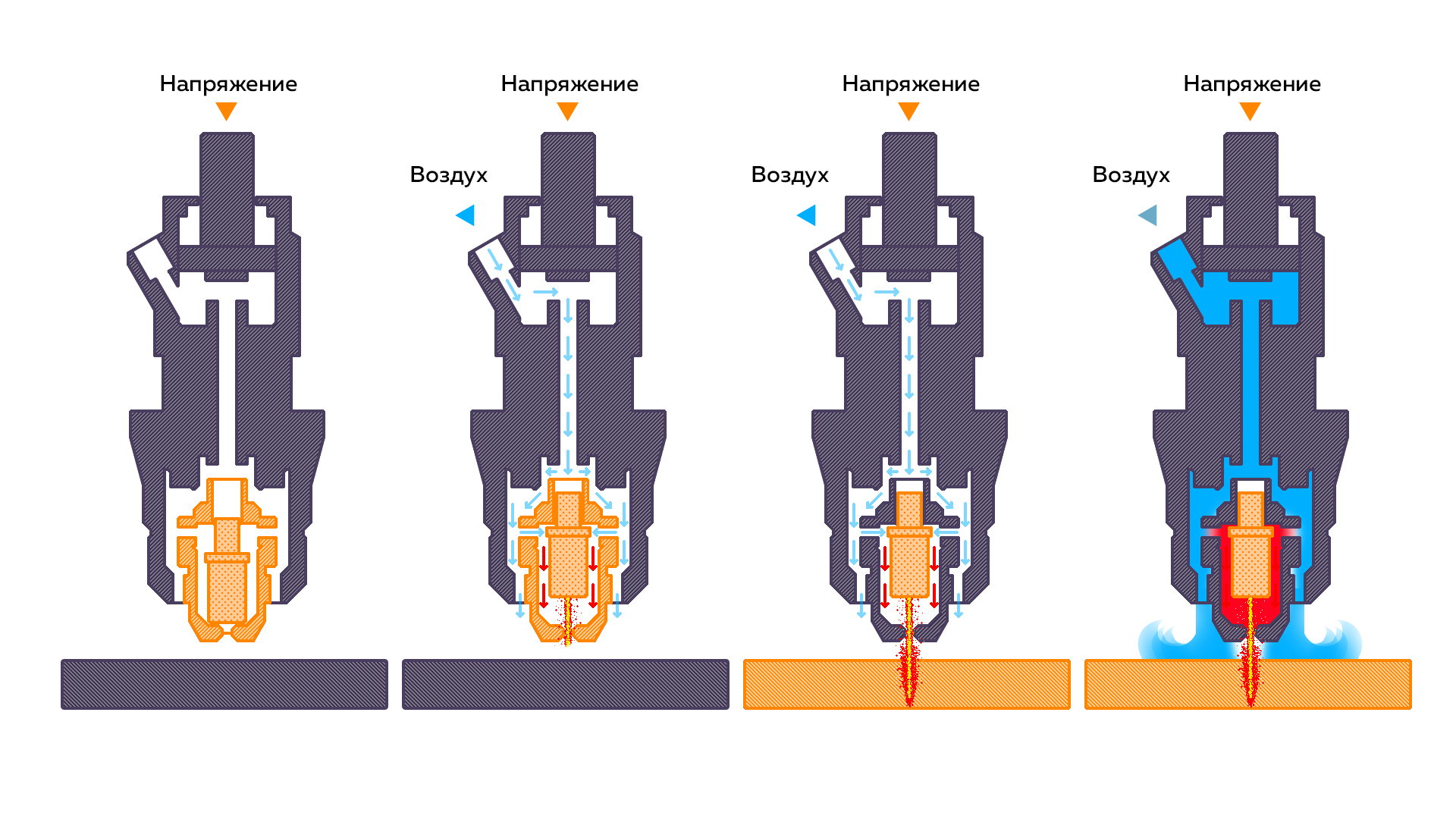

- Первичная подача сжатого воздуха необходимого давления.

- Инициация стартовой плазменной дуги. После формирования зоны достаточно высокого давления в системе, которого достаточно для размыкания катода и сопла, на электрод и внутреннюю поверхность сопла подается постоянное напряжение разной полярности и большой силы тока. Как правило, на электрод отрицательное, а на корпус положительное. Между ними возникает дуга, которая ионизирует воздух вокруг себя и превращает его в плазму.

- Формирование режущей плазменной дуги. Начало резки. После поджига стартовой (дежурной) дуги положительное напряжение с помощью кабеля массы подается на обрабатываемую деталь. Дуга переходит с внутренней поверхности сопла резака наружу на поверхность рабочей детали, с помощью сопла формируется рабочая струя плазмы и начинается процесс резки. Длина и диаметр струи плазмы зависят от выбранного сопла, настроек силы тока и давления воздуха.

- Завершение резки. После прекращения подачи рабочего тока, дуга гаснет. Воздух подается еще несколько секунд.

Виды плазморезов

Плазморезы подразделяются на несколько основных видов:

Типы плазморезов:

| По типу резки: | По типу используемого газа: | По типу поджига дуги: | По типу охлаждения: |

| Для ручной резки | Плазмотроны на сжатом воздухе | С контактным поджигом | С воздушным (газовым) охлаждением |

| Для автоматической резки | Плазмотроны на аргоне, кислороде, азоте или их смесях | С пневмоподжигом (PN) | С жидкостным охлаждением |

| С высокочастотным поджигом (HF) |

- Для ручной резки. Используются для работ в небольших производствах, мастерских, станциях технического обслуживания, гаражах, личном хозяйстве и т.д. Даже инвертор небольшой мощности позволяет ручным резаком быстро и эффективно резать металл толщиной до 30 мм. Можно резать листовой металл, трубы, различные детали и конструктивные элементы.

- Для автоматической резки. Используются в станках стационарного типа для автоматического раскроя листового металла или профильных труб. В работе обычно управляются с помощью ЧПУ. Комплектуются мощными инверторами зачастую с несколькими сменными плазмотронами и соплами.

По типу используемого газа:

- Плазмотроны на сжатом воздухе. Наиболее распространенный вид плазморезов. К их достоинствам относятся простота, низкая стоимость оборудования и расходных материалов (электроды, сопла), простота в управлении, высокая эффективность и универсальность. Могут использовать обычный или очищенный сжатый воздух.

- Плазмотроны на аргоне, кислороде, азоте или их смесях. Используются в работах более сложных систем больших производств на стационарных раскройных станках для резки меди, алюминия и их сплавов. Требуют более точной настройки.

По типу поджига дуги:

- Контактные. В контактных плазмотронах соплом нужно дотронуться на поверхности рабочей детали для формирования дуги. Такой тип поджига у бытовых инверторов небольшой мощности.

- Пневмоподжиг. Инверторы с пневмоподжигом формируют стартовую (дежурную) дугу внутри плазмотрона, без контакта сопла с поверхностью детали или высокачастотного разряда, который может нанести вред электронике станка с ЧПУ.

- Высокочастотный (HF) поджиг. В данном случае дуга возбуждается при помощи входящего в состав источника тока устройства – осциллятора. Дуга образовывается, только когда имеется высокочастотный электрический разряд между поверхностями заготовки и соплом плазмотрона (при этом поверхности между собой не соприкасаются). Стартовая дуга инициируется по команде сварщика внутри поверхности плазмотрона между электродом и внутренней поверхностью сопла с помощью тока высокой частоты. Рабочая дуга автоматически поджигается от стартовой каждый раз при поднесении плазмотрона к поверхности детали и гаснет по команде сварщика или при увеличении этого расстояния.

По типу охлаждения:

- С воздушным (газовым) охлаждением. Сопло плазмореза охлаждается поступающим воздухом или рабочим газом.

- С жидкостным охлаждением. Жидкостное охлаждение плазмореза используется в высоконагруженных промышленных резаках с большими токами от 150 А.

Как выбрать плазморез под ваши задачи

Чтобы выбрать плазморез, который надежно и качественно решит ваши задачи по порезке металла, важно изначально определиться с несколькими основными параметрами.

1. Тип обрабатываемого металла. Для резки цветных металлов нужна в среднем в 1,5 раза большая сила тока, чем для резки чугуна и обычной углеродистой стали.

2. Максимальная предполагаемая толщина разрезаемого металла. Номинальная сила тока плазмотрона рассчитывается так:

- Для черных металлов и высоколегированных сталей – 4 А на 1 мм толщины металла.

- Для цветных металлов – 6 А на 1 мм толщины металла.

3. Средняя длительность использования. Как правило, в характеристиках плазморезов указывается сила тока и продолжительность включения. Если необходимо эксплуатировать плазмотрон при больших продолжительностях включения (80-100%), то Вам следует внимательно ознакомиться с его техническими характеристиками и, возможно, выбрать более мощную модель.

4. Учитывайте возможности электросетей места эксплуатации. Даже самые слабые по силе тока плазморезы потребляют около 4 кВт. Бытовые электросети могут быть не рассчитаны на такую нагрузку.

Дополнительные рекомендации по выбору плазмореза:

Учитывайте условия эксплуатации и комплектацию. Для стабильной работы плазмореза на сжатом воздухе необходим мощный компрессор с хорошими фильтрами, водо- и маслоотделителями.

Обязательно узнайте возможность приобретения и примерную стоимость расходных материалов и комплектующих. При интенсивной эксплуатации плазмотрона электроды и сопла придется менять достаточно часто.

Всегда берите более мощный плазморез из имеющихся типоразмеров. Лучше всего, если Ваш аппарат будет на 20-30% мощнее, чем Вам необходимо. Запас по мощности позволит Вам эксплуатировать плазморез на щадящих режимах, не выводя его на максимальную мощность резки. Это значительно повысит надежность и увеличит его ресурс.

Для удобства резки выбирайте длину шлангопакета примерно равную предполагаемому удалению точки резки от места расположения аппарата. Лучше не берите шлангопакет большой длины, если будете работать на близком расстоянии. Длинные шланги могут запутываться, кроме того, на длинных шлангах больше потери давления воздуха и силы тока.

Лазерная или плазменная резка — что лучше?

В этой статье мы ответим на самый часто задаваемый вопрос, что лучше — плазма или лазер?

Чем лазерная резка отличается от плазменной?

Давайте для начала рассмотрим принцип работы плазменного и лазерного оборудования.

Если простыми словами, то плавление металла при плазменной резке происходит за счет дуги. То есть, под воздействием воздуха.

В случае с лазерной резкой плазменной резкой плавление металла происходит за счёт сфокусированного лазерного луча.

Возможности плазменной и лазерной резки

В первом случае ширина реза не постоянна. Она изменяется в зависимости от толщины металла, от 0,8 до 2,5 мм. А при работе на лазерном станке она всегда практически одинакова и равняется от 0,2 до 0,3 мм.

Насколько плазменная резка будет точной, зависит от износа расходных материалов. Этот параметр составляет до 0,1 мм. При лазерном способе точность очень высокая и находится в диапазоне от 0,05 до 0,08 мм.

Важным параметром является конусность, она бывает от 1 до 5 градусов в зависимости от толщины вырезаемых отверстий. При лазере конусность минимальная. Она составляет менее 1 градуса.

Соответственно, отверстия на лазере получаются более геометрически правильными и подходят под точные соединения.

Для того, чтобы вырезать геометрически правильные отверстия на плазме нам необходимо, чтобы диаметр отверстия был в два раза толще листа.

А при лазерной резке возможность вырезания отверстий, как минимум, в два раза тоньше самого листа.

Также необходимо отметить и высокую скорость реза, которая даёт возможность прожигать толстые металлы.

А на лазере скорость значительно выше, чем на плазме. Но при увеличении толщины она сильно падает. Кроме того, время пробивки толстого металла увеличивается.

Стоит отметить про образование окалины при плазменной резке. Её избежать, к сожалению, невозможно, и деталь нужно будет ещё обработать.

А вот при лазерной резке её практически нет. То есть, детали, которые вырезаются на лазере, не нуждаются в дополнительной обработке.

Плазма имеет грязный рез, то есть при резке плазмы образуется много грата, и рез нуждается в пост-обработке. То есть, в любом случае нужно либо шлифовать, либо гальтовать, либо очищать материал другими способами.

В случае с лазерным станком при правильных настройках не требует никакой пост-обработки. Изделие сразу готово, как к сварке, так и к покраске, а в дальнейшем к продаже. Рез получается чистым.

У лазера очень тонкий рез, а у плазмы он может достигать 5 мм засчёт того, что температурное воздействие велико, что даёт дополнительное плавление.

Лазерный станок по металлу потребляет намного меньше электричества, чем плазма. Особенно это заметно на больших объемах.

Какие нужны расходники?

Для аппарата плазменной резки

На плазме необходимо менять сопла, электроды, защитные экраны, кожухи. А на лазере только линзы и сопло.

Для лазерного станка

Но при работе на лазерном станке раз в две недели необходимо менять линзу и сопло. Линза стоит 700 рублей, сопло — 900 рублей.

Максимальная ежемесячная оплата расходников для лазерного станка будет составлять 3 200 рублей.

Итак, давайте подведём итоги.

Плюсы и минусы плазмы и лазера

Плазма

- Большой диапазон разрезаемых толщин от 0,5 до 50 мм на пробивку;

- Высокая скорость реза при больших толщинах;

- Низкая начальная цена оборудования

- Отработанная технология резки под углом, как сейчас привыкли называть, резка со скосом.

- Нецелесообразность обработки металлов тоньше 1 мм;

- Конусность кромок до 5 градусов (некачественный край);

- Присутствие окалины на отверстиях при поворотах, поэтому нужна дополнительная обработка изделий;

- Ограничение на диаметр отверстия до 4 мм;

- Высокая стоимость расходных материалов;

- Низкая точность по сравнению с лазерным станком;

- Требует постобработки;

- Низкая скорость резки по сравнению с лазером на тонких материалах;

- Невозможность выполнять многие разновидности резки, доступные лазерному станку.

Лазер

- Перпендикулярность кромки;

- Малая ширина реза;

- Отсутствие окалины – получаете 100% готовое изделие;

- Диаметр отверстия меньше толщины листа. Можно вырезать мелкие детали вплоть до 1 мм;

- Низкое термическое воздействие на кромку;

- Дешевые расходники;

- Обработка тонкого металла от 0,2 мм;

- Наивысшая возможная скорость резки;

- Материалы не требуют постобработки и готовы к сварке, покраске или упаковке, а затем к продаже.

- Можно резать металл только до 20 мм;

- Высокая начальная цена оборудования.

Для чего нужна плазма, а для чего — лазер?

Лазер подходит там, где нужна точность, чистота реза и кромки и скорость. А плазма режет медленно, относительно лазера, и с грязным резом, поэтому сложные технические детали вырезать невозможно. А на лазерном станке по металлу возможно вырезать, например, небольшие шильды и таблички, тонкие решётки и сложные элементы дизайна, а также роторные колёса.

Плазма нужна для изготовления простых изделий. В форме прямоугольника, овала или квадрата, потому что их можно потом обработать. Но вырезать звёздочку с отверстиями внутри будет сложно. К тому же, на шлифовку уйдёт много времени. А оборудование для пост-обработки будет стоить в разы дороже, чем металлорезчик.

Плазма применяется там, где есть большие толщины и при простой резке, например, рельсов, элементов металлокаркаса или сварных конструкций и т.п..

Почему лазерная резка эффективнее?

Плазменная резка обрабатывает детали толщиной от 25 мм и выше, а оборудование стоит дешевле, чем металлорез. Но, несмотря на это, в сравнении с лазером, плазменная резка проигрывает.

- Во-первых, потому что она более затратная термически.

- Во-вторых, скорость обработки детали на лазере выше минимум в полтора раз по сравнению с плазмой. Лазерный станок за то же время обработает большее количество деталей.

- Благодаря лазерной резке, мы можем обрабатывать больше деталей на одном листе. Это означает, что расстояние между деталями при лазерной обработке намного меньше, чем расстояние при той же плазменной резке. В частности, для лазерной резки при толщине 25 мм расстояние между деталями может составлять от 7 до 10 мм.

При плазменной резке это расстояние значительно увеличивается и соответственно выход готовых изделий металла, он уменьшается. Другими словами, мы за один и тот же промежуток времени обрабатываем большее количество деталей. Мы экономим металл, а отсюда мы выигрываем в экономике.

- Пару слов о качестве резки. Современные лазерные станки обеспечивают высочайшее качество обработки кромки. Здесь нет грата, здесь нет завала кромок, окалин, здесь нет прочих явлений, которые могут возникать при плазменной резке.

При сопоставимом количестве деталей и утолщении листа мы получим стоимость детали на 20 — 30 % больше.. Почему так? Количество деталей, обработанных на этом листе увеличивается в лазерной резке. Расстояние между деталями сокращается, соответственно, мы экономим материал. Не требуется дополнительная обработка металла.

Резка металла на лазерном станке

Резка металла на лазерном станке Подготовка к лазерной резке листа металла

Подготовка к лазерной резке листа металла Программное обеспечение лазерного станка по металлу

Программное обеспечение лазерного станка по металлу

Стоимость лазерного станка окупается достаточно быстро так как:

- экономим на расходниках

- экономим на материале (меньше остатков)

- экономим на пост обработке металла

- экономим на времени за рабочий день можно выполнить больший объем работы

Рейтинг плазморезов: какой лучше купить, отзывы

Плазморезы – инструменты достаточно универсальные. Используются они преимущественно в резке и сварке разных металлов. Технология позволяет пользователю осуществлять качественную обработку поверхностей, избегать тепловой деформации заготовки, и все это – быстро и безопасно. Однако ассортимент устройств постоянно расширяется, и выбрать подходящее становится не так-то уж и просто. Мы составили рейтинг лучших плазморезов, и расскажем подробнее о каждой из выделенных моделей.

Рекомендации по выбору

Вид заготовки

. Начать свой выбор лучше всего с назначения прибора. Нужно знать какие металлы будут обрабатываться, какая максимальная толщина будет у заготовок. Основной технической характеристикой, которая напрямую связана с производительностью аппарата, является максимальная сила режущего тока. Эксперты предлагают самостоятельно рассчитать этот показатель, приняв за основу две цифры. Для резки 1 мм нержавейки или углеродистой стали требуется сила тока 4 А, а для пропила миллиметрового слоя меди, алюминия, цветных сплавов понадобится ток величиной 6 А. Это значит, что плазморез с предельной силой режущего тока 40 А сможет резать стальные заготовки толщиной 10-12 мм.

Продолжительность включения

. Есть еще одна важная характеристика плазмореза, которая косвенно говорит о производительности аппарата. Это продолжительность включения (ПВ) на разных величинах режущего тока. Чаще всего в паспорте указывается ПВ при работе на максимальном токе. Эта величина указывается в процентах и бывает от 30 до 90. Расшифровывается показатель просто. Например, если ПВ равен 30%, то 10-минутный отрезок будет состоять из 3 минут резки на максимальном токе и 7-минутном отдыхе аппарата. В тоже время плазморез с продолжительностью включения 90% может работать 9 мин, для остывания ему хватит 1 мин.

Подача воздуха

. Для работы воздушно-плазменной резки требуется непрерывная подача сжатого воздуха под определенным давлением. Все плазморезы можно разделить на две группы.

- Модели с встроенным компрессором удобны для перемещения, они не привязаны в стационарной пневмосистеме. Их сфера применения – домашние, гаражные или строительные работы. Слабой стороной таких устройств специалисты считают ограниченную мощность.

- Многие профессиональные плазморезы необходимо подключать к внешнему компрессору. В этом случае важно, чтобы давление в пневмосистеме соответствовало величине указанной в паспорте плазмореза. Чаще всего воздух подается с максимальным давлением 5-6 бар.

- Расход воздуха также указывается производителями плазморезов. Это делается для того, чтобы пользователь сопоставил производительность компрессора или емкость ресивера с потреблением сжатого воздуха режущим устройством. Например, профессиональные аппараты потребляют до 300 л сжатого воздуха в минуту, а многим бытовым моделям для резки хватает до 100 л.

Рабочее напряжение

. В продаже встречаются плазморезы с двумя типами питания.

- Профессиональные модели рассчитаны на подключение к трехфазной электросети (380 В), они выгодно отличаются мощностью и производительностью.

- Бытовые устройства подключаются к розетке 220 В. Но функциональные возможности у таких аппаратов ограничены.

Комплектация

. При ограничении ценового диапазона плазмореза необходимо учесть комплектацию прибора.

- Модели с встроенным компрессором стоят дороже, но если в доме или гараже нет источника сжатого воздуха, то следует иметь в виду еще и стоимость дополнительного оборудования.

- Плазмотрон и кабель заземления имеются в комплекте у большинства плазморезов.

- Дисплей считается полезной дополнительной опцией. Он позволяет сварщику видеть текущие настройки и контролировать процесс резки.

Мы отобрали в обзор 12 лучших плазморезов. Все они реализуются в торговой сети нашей страны. При распределении мест редакция журнала expertology опиралась на мнение экспертов, учитывая отзывы российских потребителей.

Принцип работы устройства

Выбор плазмореза нужно начинать с изучения его устройства. Электрическая дуга нагревает ионизированный воздух до температуры 30000 градусов. Через него проходит электрический ток. Он направляется на металл. В области среза происходит его выдувание. Состоит прибор из следующих элементов:

Плазмотрон. Это плазменный резак, который с помощью кабеля и шланга подключен к аппарату. При разрезании металла дуга возникает между заготовкой и резаком. Такие плазматроны называются прямого действия. Если разрезается неметаллическая поверхность, то дуга образуется непосредственно в резаке. Это плазматроны косвенного действия.

В процессе резки используется воздух. Однако в некоторых случаях идет добавление кислорода, гелия или водорода. Связано это с тем, что поверхность материала может окисляться, а эти газы выступают в качестве защитных сред.

ТОП-7 лучших плазморезов

В рейтинг лучших плазморезов вошли следующие марки и модели:

- Aurora PRO AIRHOLD 42;

- Triton CUT 100 PN CNC;

- Сварог PRO CUT 45 (L202);

- Сварог REAL CUT 45 (L207);

- Aurora PRO AIRFORCE 60;

- Сварог CUT 100 (J78);

- Aurora PRO AIRFORCE 100.

Далее подробнее остановимся на описании каждой из выделенных моделей, расскажем об их особенностях, достоинствах и недостатках. Добавим в качестве примеров несколько отзывов от пользователей и представим вашему вниманию советы по выбору качественного и долговечного плазмореза. Желаем приятного прочтения!

Aurora PRO AIRHOLD 42

Современное устройство применяется в профессиональной сфере деятельности. Оно отлично справляется с качественной сваркой и резкой, минимизируя риски. Подойдет металлическим и стальным изделиям, конструкционным металлам и цветным металлам. Судя по отзывам, плазморез также замечательно справляется с различными сплавами. Тип аппарата удобен с раскройкой заготовок, толщина которых составляет 12 мм и более. Высокая скорость обеспечивается максимальным током в 40 А.

| Напряжение, в В | 220 |

| Длина кабеля, в м | 3, 5 |

| Толщина, в мм | 12 |

Цена: от 21300 до 22000 рублей.

Плюсы

- компактность устройства и удобство в хранении;

- наличие подробной инструкции по использованию;

- небольшой вес;

- хорошие технические параметры и долговечность;

- стабильная работа, отсутствие перегревов и перегрузок.

Минусы

Устройство современное и отвечает всем требованиям длительной и непрерывной работы. Подходит к использованию на разных видах материалов. Есть механизм, защищающий устройство от перегревов и перегрузок, степень напряжение контролируется и регулируется в зависимости от сложности и объемов работ. В целом, рекомендую к покупке, стоимость средняя по рынку, потому устройство сочетает в себе технические и качественные характеристики.

аппарат воздушно-плазменной резки

Triton CUT 100 PN CNC

Многофункциональное устройство позволяет справляться со множеством различных задач. Техника работает на современных модулях компании Сименс, и фирма дает двойную гарантию высокого качества. Есть несколько встроенных выходов на делитель напряжения, толщина резки достигает 50 мм без особых усилий. Устройство не перегревается, имеет отличные технические характеристики и массу положительных отзывов от пользователей. Напряжение составляет 380 В, потому работу осуществляется значительно быстрее и качественнее.

| Толщина, в мм | 50 |

| Уровень напряжения, в В | 380 |

| Кабель, в м | 5 |

Цена: от 130000 до 138000 рублей.

Плюсы

- большой ресурс расходных материалов;

- солидная мощность в сравнении с другими марками;

- выполнение в кратчайшие сроки больших объемов работы;

- отсутствие перегревов;

- от пользователя не требуется физических усилий;

- простота установки устройства.

Минусы

- не найдено.

Работаю с плазморезом около полугода, никаких замечаний делать не могу и не буду. Устройство идеально справляется с самыми сложными материалами, рабочий процесс упрощается, благодаря специальной конструкции прибор в буквальном смысле делает всю работу за меня. С той же эффективностью обрабатываем проблемные участки. Например, покрытые толстым слоем краски и ржавчины. Однозначно советую к покупке!

аппарат воздушно-плазменной резки

Сварог PRO CUT 45 (L202)

Аппарат предназначен воздушно-плазменной резке разных материалов, в том числе проблемных (окрашенных, заржавевших). Устройство не занимает много места и относится к категории малогабаритных, оснащено фильтром-регулятором воздуха. Современная база устройства позволяет осуществлять большие объемы работ без проблем и не перегружать прибор.

| Длина кабеля, в м | 5 |

| Уровень напряжения, в В | 220 |

| Толщина материалов, в мм | 12 |

Цена: от 43650 до 48000 рублей.

Плюсы

- высокая скорость подачи воздуха (до 100 л/мин);

- многофункциональность;

- компактность;

- наличие подробной инструкции;

- подойдет в бытовой сфере, а также в профессиональной среде.

Минусы

- сложно найти модель в продаже.

Ничего сложного в работе плазморезов нет. Достаточно подключить и приступить к обработке требуемых материалов. С новой моделью экономлю достаточно времени, сложностей в работе не испытываю. Быстро, качественно, универсально – совету модель за ее отличные технические характеристики. Из загвоздок – в случае поломки непросто отыскать требуемые запчасти, их придется заказывать у официального производителя. В остальном я доволен.

плазморез Сварог PRO CUT 45 (L202)

Сварог REAL CUT 45 (L207)

Практичный и функциональный аппарат позволит сэкономить достаточно средств на плазморезе и получить технически отличное устройство. Отечественная компания предлагает плазморез, способный качественно и быстро справиться с разными типами металлов. Отличное качество кромок после раскроя приятно удивит пользователя. Положительные отзывы пользователей говорят о том, что в рамках соотношения “цена-качество” данный плазморез – лучший среди многих идентичных моделей и устройств подороже.

| Толщина реза, в мм | 12 |

| Кабель, длина в м | 4,5 |

| Напряжение, в В | 220 |

Цена: от 23500 до 24690 рублей.

Плюсы

- высокий показатель КПД и ПВ;

- раскройка металлов толщиной до 12 мм;

- высокочастотное возбуждение дуги;

- отсутствие перегрузок;

- никаких вибраций во время работы.

Минусы

Приобрели модель, чтобы работать в мастерской. К недорогим и даже бюджетным устройствам я отношусь подозрительно: всегда чуется подвох, низкое качество и недостаточно хорошие технические показатели. Но с плазморезом все не так: модель действительно из дешевых, но о качестве ничего плохого сказать не могу: нравится компактность и небольшой вес, стандартный набор технических характеристик. Нередко работаем с большим объемом материалов, перегрузки неизбежны, но плазморез справляется с ними на 100%.

плазморез Сварог REAL CUT 45 (L207)

Aurora PRO AIRFORCE 60

Аппарат предназначен опытным пользователям и профессионалам. Он оснащен множеством функций, толщина резки достигает 20 мм. Отлично справляется со сталью и черными, цветными металлами. Некоторые пользователи отмечают – безопасна резка толщины более 2 см, прибор не перегружается, но от пользователя в подобных ситуациях требуется больше внимания. Работа устройства основана на инверторной технологии с применением MOSFET/IGBT-модулей – современная система увеличивает продолжительность эксплуатации и позволяет пользователю в течение долгого времени использовать устройство, не отключая его от сети. Дополнительный плюс – модель есть в продаже практически повсеместно.

| Напряжение, в В | 380 |

| Рез, в мм | 20 |

| Кабель, в м | 5,5 |

Цена: от 52500 до 54000 рублей.

Плюсы

- гарантия от производителя – 2 года;

- высокое качество осуществляемой работы;

- резка крупных элементов;

- низкий уровень энергопотребления;

- защита от перегрева и перегрузок;

- стабильная работа и простота управления.

Минусы

Подберу только хвалебные слова: устройство по средней стоимости порадовало качеством работы. Имея низкий уровень потребления энергии, плазморез быстро и качественно справляется со сложными и крупными работами. Шум есть, но он не напрягает, работаем порой в разное время суток, и жалоб не поступало. Поскольку устройство еще и компактно, его без труда перевозим с одного объекта на другой. Однозначно рекомендую всем, замечательная задумка и отличный помощник в работе!

аппарат воздушно-плазменной резки

Сварог CUT 100 (J78)

Мощное устройство успело продемонстрировать свое качество и мощность. Воздушно-плазменная резка осуществляется без проблем опытными пользователями и профессионалами. Длинный кабель позволяет работать в разных частях помещения, встроенная защита от поражения током повышает уровень безопасности устройства, тумблер проверяет подачу сжатого воздуха. Подойдет к работе с разными типами материалов, в особенности в раскрое сплавов цветных и чёрных металлов.

| Резка, в мм | 35 |

| Кабель, длина в м | 5 |

| Степень напряжения, в В | 380 |

Цена: от 108000 до 109890 рублей.

Плюсы

- резка высококачественная;

- высокий уровень производительности;

- универсальность в работе с разными типами материалов;

- наличие защиты от поражения электротоком;

- тумблер проверяет подачу воздуха и регулирует его в случае необходимости;

- полная автоматизация, не требующая от пользователя излишних усилий.

Минусы

- не найдено.

Неплохое мощное устройство, установка не заняла много времени. Раньше работал с плазморезами, но в каждом устройстве есть собственные фишки и особенности, и тут также. Особо радует, как производитель позаботился о безопасности пользователей – за это отдельное большое спасибо!

плазморез Сварог CUT 100 (J78)

Aurora PRO AIRFORCE 100

Один из мощных инверторов в представленной линейке. Справляется с толщиной в 40 мм, максимальный ток достигает 100 А. Быстрая и высококачественная раскройка материалов радует как новичков, так и профессионалов. Изделия получаются аккуратными и равномерными, а от пользователя требуется минимум усилий в установке и закладке обрабатываемых материалов.

| Напряжение, в В | 380 |

| Длина кабеля, в м | 5 |

| Толщина резки, в мм | 40 |

Цена: от 92900 до 102000 рублей.

Плюсы

- мобильность устройства;

- встроенная производительная система охлаждения;

- небольшие размеры (встает в маленькие помещения);

- простота управления;

- эргономичность главной панели;

- раскрой разных материалов, сплавов, цветных и черных металлов.

Минусы

Как и многие другие пользователи, я искал в плазморезах мобильность, простоту управления и надежность. Аврора – фирма, занимающаяся разработкой различных товаров и устройств, и я доволен выбором. Работа быстрая, без неполадок и перегрузов. Эргономичная панель управления задает необходимые настройки, а я могу в это время заниматься дополнительными делами. Рекомендую к приобретению, достойное устройство!

Выбор между плазменной и газовой резкой – преимущества и недостатки

Резка металла является обычным этапом выполнения многих сварочных работ, независимо от того, идет ли речь о производственном цехе или о рабочем гараже. Два популярных процесса резки металла – это плазменная резка и газокислородная резка. Системы газокислородной и плазменной резки имеют свои преимущества и недостатки. В этом материале вы узнаете больше о том, как выбрать подходящую систему для ваших нужд

Системы резки металла

Резка металла является обычным этапом выполнения многих сварочных работ, независимо от того, идет ли речь о производственном цехе или о рабочем гараже. Два популярных процесса резки металла – это плазменная резка и газокислородная резка. Обе системы имеют преимущества и недостатки, поэтому выбор наилучшего варианта зависит от множества факторов, в том числе от типа и толщины разрезаемого металла, местоположения работы, доступных источников энергии, а также стоимости.

Газокислородные горелки уже давно стали популярным выбором для резки металла в полевых условиях из-за преимуществ портативности. Однако последние технологические достижения делают плазму также более компактной. Дальше вы узнаете больше об основах каждого процесса и факторах, которые следует учитывать при выборе подходящего вам варианта.

Основы плазменной резки

Плазма – это ионизированный газ, который проводит электричество. Плазма возникает за счет добавления энергии к электрически нейтральному газу. Энергия – это электричество, а газ – это обычно сжатый воздух. Оба элемента объединены в камере между электродом и соплом (основными расходниками для плазменной резки), в результате чего газ становится неуравновешенным, создавая плазму. Давление воздуха проталкивает плазменный газ через сопло, создавая сжатый поток, который является электропроводным. Чем больше энергии проходит через плазменный резак, тем горячее становится плазменная дуга, что обеспечивает большую производительность и эффективность резки.

Плазменные резаки используются для выполнения операций резки и строжки, при этом средняя ручная система способна резать металл максимальной толщиной около 3-х сантиметров. Плазма обычно требует источника сжатого воздуха и электроэнергии. Это проблемы, которые следует учитывать, когда работа требует мобильности, хотя уменьшенный размер и вес плазменных аппаратов – от 9 кг – делают их более портативным вариантом. Кроме того, потребность в электроэнергии не является проблемой на многих строительных площадках, где обычно доступны сварочные аппараты и генераторы с приводом от двигателя.

К преимуществам плазменных резаков можно отнести:

- Возможность резки многих типов металлов: плазменные резаки могут резать цветные металлы, такие как алюминий, нержавеющая сталь и чугун – материалы, которые становятся все более распространенными во многих областях.

- Точность резания: плазма обычно обеспечивает быструю резку с минимальным образованием шлака, обеспечивая гладкую резку с более узким резом, чем у газокислородных горелок.

- Предварительный нагрев не нужен: для плазменной резки не требуется предварительно нагревать металл перед резкой, это экономит время и деньги.

- Более высокая скорость на более тонких заготовках: плазма может резать более тонкие заготовки быстрее, чем газокислородная резка, и с минимальной деформацией металла или вообще без нее. Плазма также обеспечивает лучшую производительность при резке штабелированного материала.

- Лучшая резка фасонных металлов: когда заготовка имеет углы, каналы или трубы, плазменная резка может обеспечить более быструю и точную резку.

- Простота использования: плазменные системы относительно просты в использовании по сравнению с газокислородными системами и требуют минимальной чистки.

- Преимущества безопасности: плазменные системы не требуют хранения или обращения с взрывоопасными газами или работы с открытым пламенем.

Основы газокислородной резки

При газокислородной резке горящий газ предварительно нагревает сталь до температуры воспламенения. Затем на металл направляется мощная струя горящего кислорода, которая вызывает химическую реакцию между кислородом и металлом с образованием оксида железа, также известного как шлак. Мощная струя удаляет шлак из пропила.

При использовании кислородно-топливных горелок качество резки, время предварительного нагрева и толщина металла могут зависеть от типа используемого топливного газа. В сочетании с кислородом для этого процесса наиболее часто используются четыре основных топливных газа: ацетилен, пропан, пропилен и природный газ. Топливные газы обычно выбираются в зависимости от вида резки, стоимости, тепловой мощности и потребления кислорода.

К преимуществам газокислородной резки можно отнести следующее:

- Подходит для более толстых листов металла: средняя ручная кислородно-топливная система может резать сталь толщиной от 15 до 30 см, а некоторые системы способны резать сталь толщиной более 30 см (в зависимости от используемого мундштука-сопла для резака). Для более толстых сталей (более 3 см) кислородно-топливные горелки могут работать с большей скоростью по сравнению с типичными ручными системами плазменной резки на 100 ампер.

- Отличная портативность: для резки в полевых условиях кислородно-топливные системы резки обеспечивают высокую степень мобильности, поскольку не требуют электроэнергии. Некоторые небольшие кислородно-топливные системы весят около 15кг, поэтому с кислородно-топливными баками и горелкой можно резать сталь практически где угодно.

- Увеличенная длина: кислородные горелки могут быть увеличенной длины, чтобы держать оператора на расстоянии от тепла, пламени и шлака, образующихся во время резания. Большинство шлангов горелки подсоединяются к набору цилиндров на переносной тележке или к стационарной системе коллектора. Использование длинных шлангов обеспечивает большую мобильность.

- Универсальность процесса: кислородные горелки могут выполнять резку, сварку, пайку, нагревание и строжку.

Тем не менее, при использовании систем газокислородной резки следует учитывать несколько факторов: газокислородные горелки обычно используются для резки только черных металлов или металлов, содержащих железо, например углеродистой стали. По большей части они не используются для резки чугуна, алюминия или нержавеющей стали.

И хотя кислородно-топливные горелки не зависят от первичной энергии или сжатого воздуха, они требуют покупки газа.

Варианты использования

При выборе между системами плазменной и газокислородной резки, вероятно, также будут учитываться соображения стоимости. Первоначальные вложения в установку плазменной резки обычно дороже, чем в кислородно-топливную систему. Однако кислородно-топливные горелки связаны с постоянными расходами на необходимые газы, в которых плазменные резаки не нуждаются.

Выбирая между инструментами плазменной и газокислородной резки, задайтесь вопросом: какой металл я режу чаще всего и какие наиболее толстые листы нужно резать? Если работа постоянно требует резки более толстого металла, время и деньги, сэкономленные за счет быстрой резки толстого металла с помощью кислородно-топливной системы, имеют значение. С другой стороны, если важна точность резки нержавеющей стали и алюминия, лучше всего подойдет плазменная система.

Итог: плазма и кислородное топливо используются в большинстве решений обработки металлов, и многие предприятия выиграют от наличия обеих систем в своем арсенале.

Резка металла на лазерном станке

Резка металла на лазерном станке Подготовка к лазерной резке листа металла

Подготовка к лазерной резке листа металла Программное обеспечение лазерного станка по металлу

Программное обеспечение лазерного станка по металлу